三個月前,一家跨國科技公司的採購主管在確認企業禮盒打樣後,因高層意見要求調整內襯結構——從原本的平面泡棉改為立體隔層設計,以便更穩固地固定禮品內容物。供應商回覆:「需重新開模,最低訂購量從 500 件提升至 1,000 件。」採購主管困惑不已:「只是改內襯結構,為什麼訂購量門檻要翻倍?我們已經確認過打樣了,這不是小改動嗎?」

這種情境在企業禮盒採購中極為常見,卻也是最容易被誤判的決策環節之一。許多採購主管認為,既然打樣已經完成,後續的「微調」應該只是小幅度的成本增加,卻沒有意識到這些「小改動」實際上觸發了整個生產流程的重置——而供應商提高訂購量門檻,正是為了分攤這些被低估的成本。

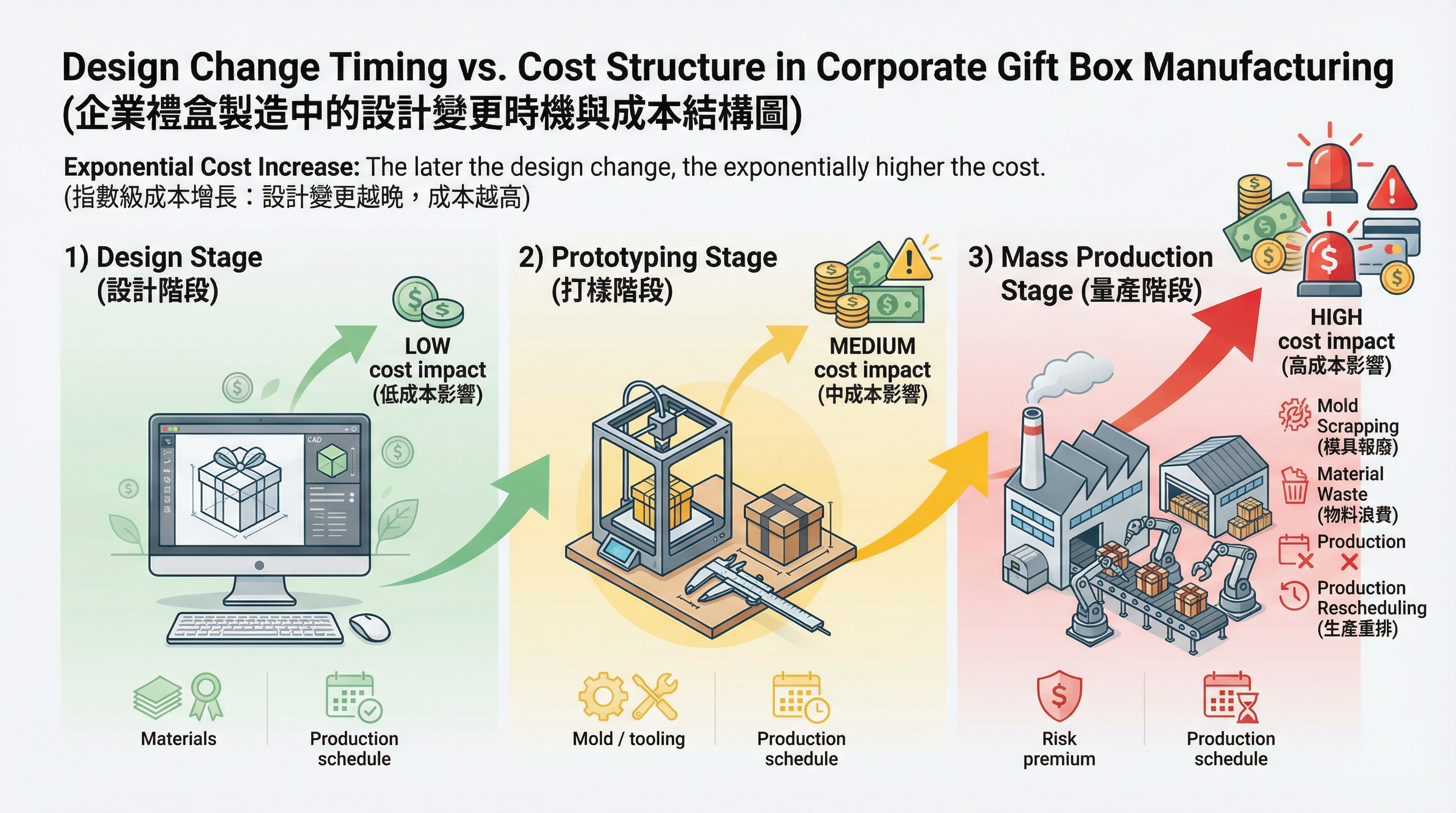

設計變更的時間點決定成本結構

在產品開發流程中,設計變更的時間點直接決定了成本結構的複雜度。從供應商的角度來看,產品開發可以劃分為三個階段:設計階段、打樣階段與量產階段。每個階段的設計變更,所觸發的成本類型與幅度都截然不同。

設計階段的變更成本相對可控。此時尚未投入任何實體資源,設計師可以在電腦上反覆修改 CAD 圖檔、調整結構細節,唯一的成本是設計師的時間。即使客戶提出多次修改要求,供應商也只需調整圖檔,不會產生材料浪費或模具損失。這也是為什麼專業的供應商會在設計階段反覆與客戶確認細節,甚至要求客戶簽署「設計確認書」——因為一旦進入打樣階段,任何變更的成本都會呈指數級上升。

打樣階段的變更成本開始顯現。此時供應商已經投入了打樣模具(通常是簡易模具或 3D 列印)、採購了小批量材料、安排了產線試產。如果客戶在看到實體樣品後提出設計變更,供應商需要重新製作打樣模具、報廢已採購的材料、重新安排產線。這些成本雖然不如量產階段高昂,但已經遠超設計階段的調整成本。更關鍵的是,打樣階段的變更會延遲整個專案進度,影響供應商對其他客戶的交期承諾。

量產階段的變更成本最為高昂。此時供應商已經完成正式開模(模具成本通常在 6 至 8 萬元之間)、大批量採購原材料、預留了產線產能。如果客戶在量產前或量產中提出設計變更,供應商面臨的不僅是模具報廢與材料浪費,更嚴重的是產線排程的全面重置。已經預留的產能無法轉給其他客戶,造成機會成本損失;已經採購的材料可能因規格不符而無法使用,形成沉沒成本;更嚴重的是,如果設計變更導致製程改變(例如從平面加工改為立體成型),供應商可能需要重新評估整個生產方案,甚至更換合作的下游廠商。

模具投入後的設計變更成本遠超預期

模具是企業禮盒量產的核心工具,也是設計變更成本的最大來源。許多採購主管對模具的理解停留在「一次性投入」的層面,卻忽略了模具背後的複雜成本結構。

模具的製作過程本身就是一項精密工程。以企業禮盒常用的紙盒模具為例,供應商需要根據設計圖製作刀模(用於裁切紙板)、壓痕模(用於折疊線)、燙金模(用於 Logo 印製)。每一種模具都需要專業技師根據設計圖進行手工製作,並經過多次試模調整,確保生產時的精度與良率。這個過程通常需要 2 至 3 週,模具成本則根據複雜度從數千元到數萬元不等。

一旦模具製作完成,任何設計變更都意味著模具的部分或全部報廢。即使是看似微小的調整——例如將內襯從平面泡棉改為立體隔層——也可能導致刀模與壓痕模需要重新製作。因為立體隔層需要額外的折疊線與卡槽設計,原有的模具無法滿足新的結構需求。更嚴重的是,如果設計變更涉及盒型尺寸的調整(例如為了容納新的內襯結構而增加盒子高度),所有模具都需要重新製作,成本可能高達原模具費用的 80% 至 100%。

模具報廢的成本不僅是金錢損失,更是時間成本。重新製作模具需要 2 至 3 週,這段時間內供應商無法進行量產,原本預留的產線產能只能閒置或轉給其他客戶。如果客戶的交期緊迫,供應商可能需要支付加急費用來縮短模具製作時間,這筆費用最終會反映在訂購量門檻的調整上。

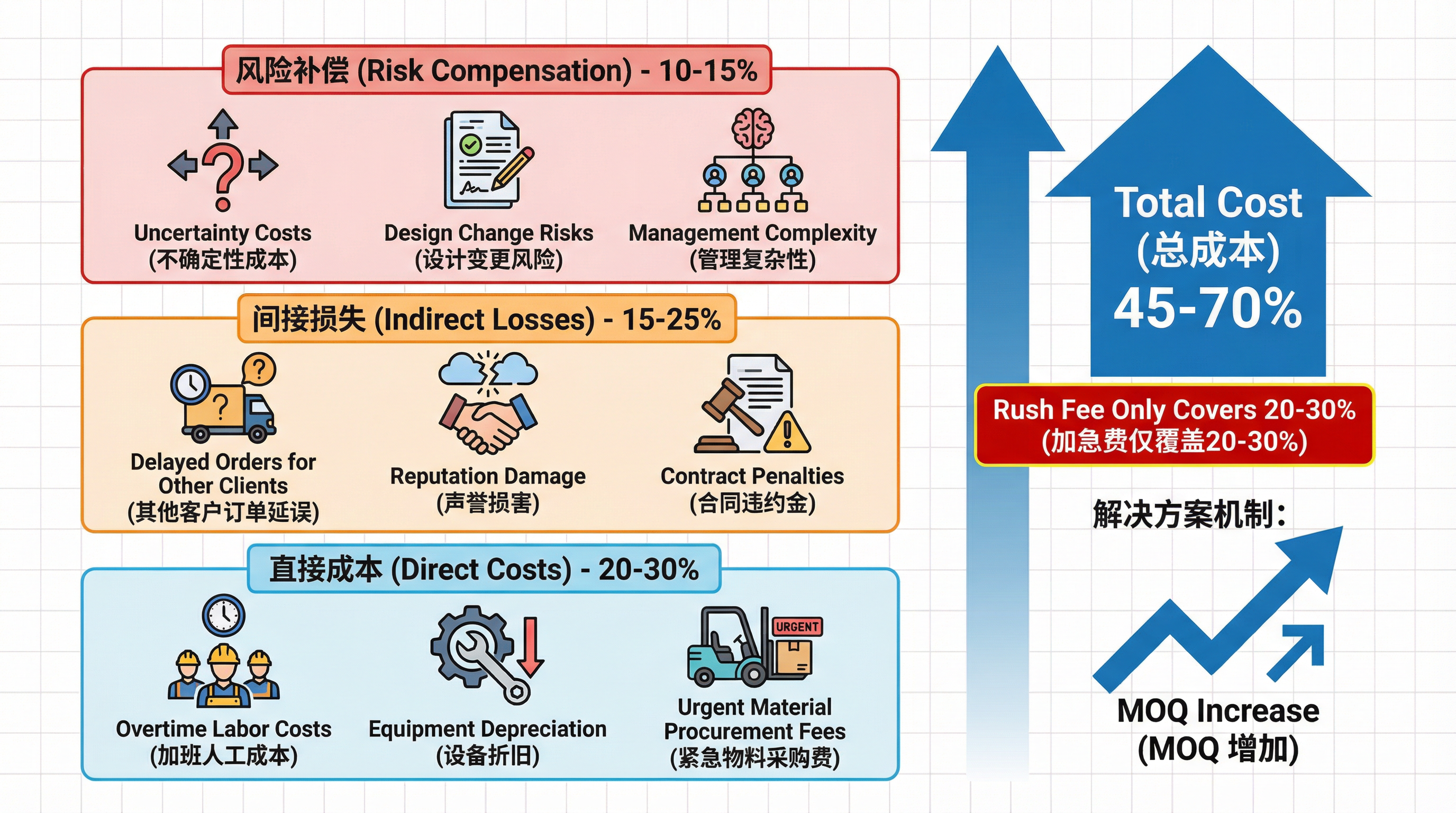

供應商的風險評估邏輯:沉沒成本、機會成本與風險溢價

當客戶在打樣後提出設計變更時,供應商面臨的不僅是直接的成本損失,更需要重新評估整個專案的風險。這種風險評估邏輯,正是訂購量門檻重新計算的核心原因。

沉沒成本是最直觀的損失。已經製作的打樣模具、已經採購的材料、已經投入的設計與試產時間,這些成本無法回收,也無法轉用於其他專案。以前述的內襯結構變更為例,供應商已經採購的平面泡棉材料無法用於立體隔層設計,只能報廢或低價轉賣。這筆損失可能佔原材料成本的 30% 至 50%,而供應商通常會要求客戶透過提高訂購量來分攤這筆損失。

機會成本是更隱蔽但影響更大的損失。供應商在接受客戶訂單時,會根據預估的生產時程預留產線產能。如果客戶在打樣後提出設計變更,原本預留的產能無法如期使用,供應商可能因此錯失其他客戶的訂單機會。特別是在旺季(例如年終送禮季),產能是供應商最稀缺的資源,任何延遲都可能導致其他客戶轉向競爭對手。為了補償這種機會成本,供應商會要求客戶提高訂購量,以確保即使專案延遲,最終的利潤仍能覆蓋損失。

風險溢價是供應商對「設計不穩定」的補償機制。當客戶在打樣後提出設計變更時,供應商會合理懷疑:這是最後一次變更嗎?還是量產前還會有其他調整?為了規避「反覆變更」的風險,供應商會在訂購量門檻中加入風險溢價——通常是將原訂購量提高 50% 至 100%。這種溢價並非惡意加價,而是供應商基於過往經驗的理性決策。許多專案在打樣後的第一次變更往往不是最後一次,供應商需要為可能的後續變更預留緩衝空間。

為什麼「小改動」會導致訂購量門檻重新計算

採購主管最常見的誤判,就是將「設計變更的視覺幅度」等同於「成本影響幅度」。一個看似微小的調整——例如將內襯顏色從黑色改為深灰色——在客戶眼中可能只是「換個顏色」,但在供應商眼中卻可能觸發一連串的成本連鎖反應。

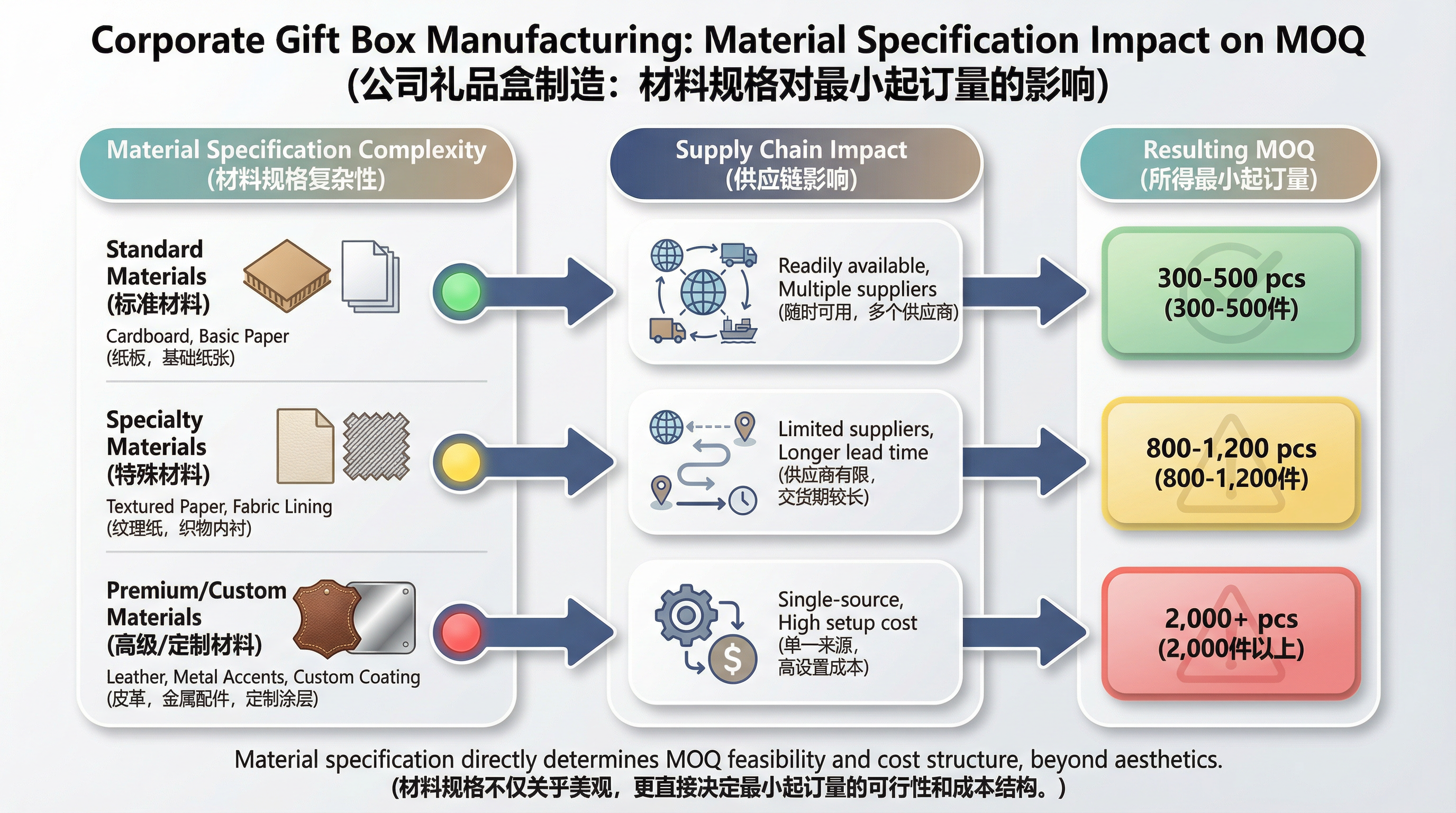

製程相容性是第一個被忽略的因素。許多設計變更看似簡單,實際上卻需要改變製程。以內襯顏色變更為例,如果原本的黑色泡棉是供應商的常備材料,可以隨時採購且價格穩定,但深灰色泡棉可能需要向特定供應商訂製,不僅單價較高,還有最低採購量要求(例如 1,000 片起訂)。這意味著即使客戶只需要 500 件禮盒,供應商也必須採購 1,000 片泡棉,多出的 500 片成為庫存成本。為了分攤這筆額外成本,供應商會要求客戶提高訂購量至 1,000 件。

材料供應鏈的穩定性是第二個隱藏風險。常規材料通常有多個供應商可選,價格透明且交期穩定。但特殊規格的材料(例如特定紋理的紙材、特殊厚度的泡棉)可能只有少數供應商能提供,供應鏈風險較高。如果客戶在打樣後要求使用特殊材料,供應商需要重新評估材料供應的穩定性與價格波動風險。為了規避這種風險,供應商會要求客戶提高訂購量,以確保即使材料價格上漲或供應中斷,專案仍能維持合理利潤。

品質一致性的維持成本是第三個被低估的因素。頻繁的設計變更會增加生產過程中的錯誤率。當產線工人需要在短時間內適應新的設計規格時,初期的良率通常會下降 10% 至 20%。供應商需要投入更多的品質檢驗人力、增加試產批次、提高報廢品的預留比例。這些額外成本最終會反映在訂購量門檻的調整上——供應商需要透過更大的訂購量來分攤這些品質管控成本。

設計凍結點與訂購量評估的關係

在實務操作中,專業的供應商會在專案初期就明確定義「設計凍結點」(Design Freeze Point)——也就是客戶必須在何時完成所有設計確認,之後的任何變更都需要重新評估成本與訂購量。這個凍結點通常設定在打樣確認之前,確保客戶在看到實體樣品前已經完成所有內部意見整合。

設計凍結點的設定並非供應商的單方面要求,而是基於企業禮盒的最低訂購量評估中的成本結構邏輯。訂購量門檻的計算涉及模具攤提、材料採購、產線效率等多個變數,而這些變數都高度依賴設計的穩定性。一旦設計在打樣後發生變更,所有變數都需要重新計算,訂購量門檻自然也需要相應調整。

許多採購主管誤以為「打樣確認」就等於「設計凍結」,實際上這兩者之間存在關鍵差異。打樣確認只是確認實體樣品符合設計圖的要求,但並不代表設計本身已經最終確定。如果客戶在打樣確認後因內部意見分歧而提出設計變更,供應商有充分理由重新評估專案風險並調整訂購量門檻。這也是為什麼專業的供應商會在打樣前要求客戶簽署「設計確認書」,明確標示「打樣後的任何變更將導致成本與訂購量重新評估」。

從供應商的角度來看,設計凍結點的存在是為了保護雙方的利益。對客戶而言,明確的凍結點可以避免後期因設計變更而產生的額外成本與交期延遲;對供應商而言,凍結點可以確保專案的可預測性,降低因客戶反覆變更而產生的風險。當客戶理解這種邏輯後,就能更有效地在設計階段完成內部意見整合,避免在打樣後才發現「原來這個細節沒有考慮到」。

採購決策中的實務建議

企業禮盒的採購決策中,設計變更與訂購量門檻的關係往往被低估。採購主管需要理解的是,供應商提高訂購量門檻並非惡意加價,而是基於成本結構與風險評估的理性決策。當客戶在打樣後提出設計變更時,供應商面臨的不僅是直接的材料與模具損失,更需要承擔產線排程重置、材料供應鏈風險、品質一致性下降等多重成本。這些成本無法透過「加急費」或「設計變更費」完全補償,唯一的解決方案就是透過提高訂購量來分攤。

從採購主管的角度來看,避免這種情境的最佳策略是在設計階段就完成所有內部意見整合。許多企業在確認打樣前,會召開跨部門會議,邀請行銷、品牌、法務等相關部門一起審視設計圖,確保所有細節都符合公司政策與品牌形象。這種前置作業雖然耗時,但能有效避免打樣後的反覆變更,最終節省的成本遠超前期投入的時間成本。

另一個常被忽略的實務技巧是「分階段確認」。專業的採購主管會要求供應商在設計階段提供多個版本的設計方案,並在內部進行充分討論後再進入打樣階段。這種做法雖然會延長設計階段的時程,但能大幅降低打樣後變更的機率。當所有利害關係人都在設計階段參與決策時,打樣後的意見分歧自然會減少,訂購量門檻也能維持在原本的評估範圍內。

最後,採購主管需要理解供應商的風險評估邏輯。當供應商因設計變更而要求提高訂購量時,這並非談判籌碼,而是基於實際成本結構的合理要求。如果採購主管能在專案初期就與供應商建立透明的溝通機制,明確定義設計凍結點、變更成本與訂購量調整規則,就能避免後期因認知落差而產生的爭議。長期來看,這種透明化的合作模式不僅能降低單次專案的風險,更能建立穩定的供應商關係,為未來的採購專案奠定良好基礎。