去年有個客戶找我們做中秋禮盒,預算不多,打樣階段堅持「先打 3 個樣品看看」。我們當時沒多說什麼,按他要求做了。三個月後他回來談量產,發現我們報的 MOQ 是 2,000 pcs,單價比同業高 40%。他很不解:「為什麼你們的 MOQ 這麼高?其他供應商都說 1,000 pcs 就可以做。」

我直接問他:「你跟其他供應商打樣時,打了幾個?」他說:「10 個。」我說:「這就是差別。你跟我們只打 3 個樣,我們當時就知道你的訂單規模不會太大,所以量產報價自然會保守。」

這不是刻意刁難,而是工廠端的風險評估邏輯。樣品數量不只是「確認品質」的工具,更是「訂單規模預期」的信號。當採購人員在打樣階段要求「最少樣品數量」以節省成本時,其實已經在無形中鎖定了量產 MOQ 的談判空間。

樣品數量如何成為訂單規模的預判指標

很多採購認為,打樣階段的樣品數量「越少越好」,因為可以省下打樣費。但從工廠端來看,樣品數量直接反映了客戶的「訂單規模預期」與「合作意願」。

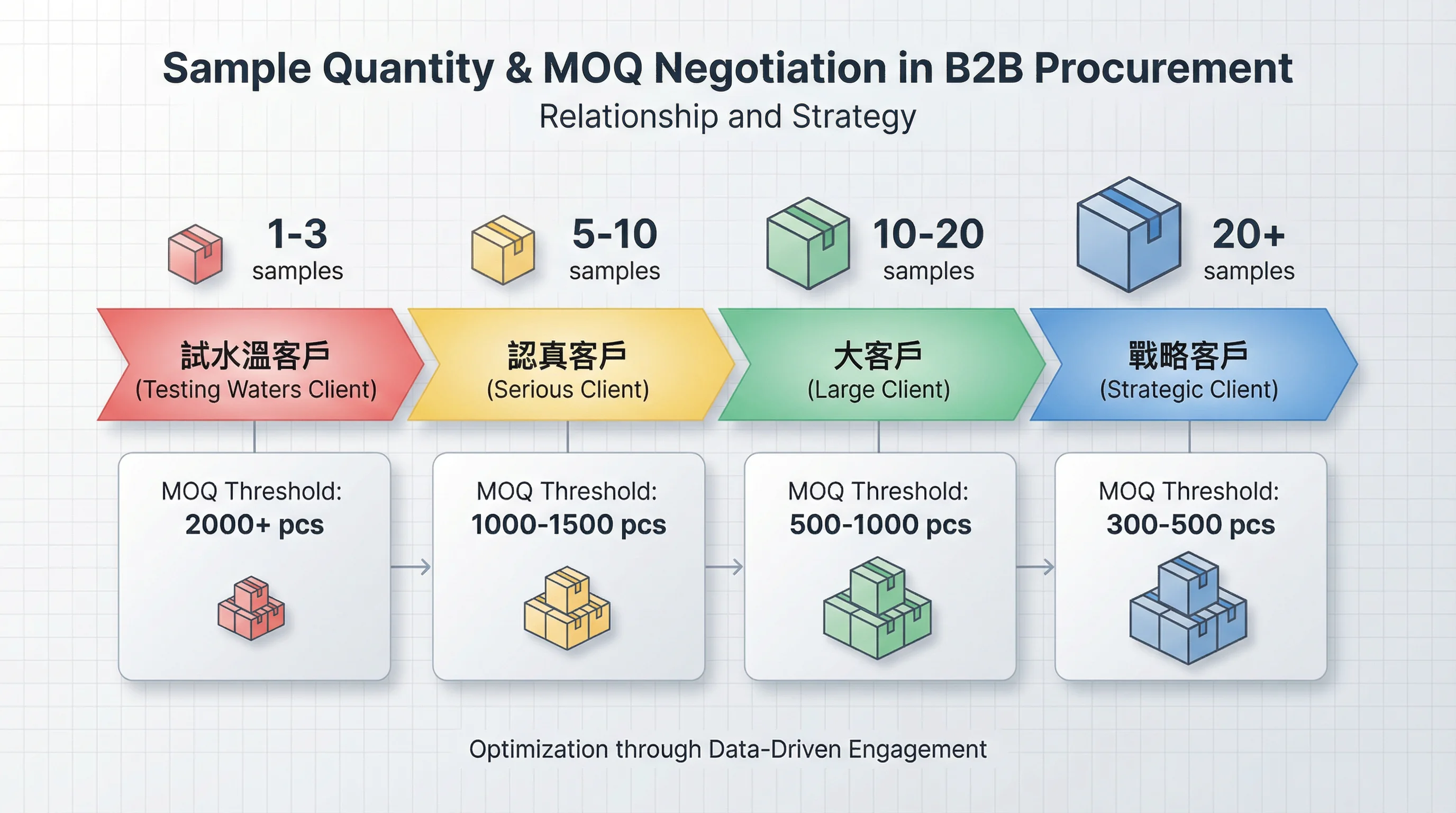

當客戶要求「只打 1-3 個樣」時,工廠端會自動歸類為「試水溫客戶」。這類客戶通常有以下特徵:

- 預算有限,訂單規模小(可能低於 500 pcs)

- 尚未確定供應商,正在多方比價

- 對產品規格不熟悉,需要多次打樣確認

- 可能在打樣後就消失,不會進入量產階段

這些特徵讓工廠端在報價時會更保守。因為「試水溫客戶」的轉換率通常低於 30%,即使進入量產,訂單規模也不會太大。為了分攤打樣成本與風險,工廠端會提高量產 MOQ 門檻,或在單價上加入風險溢價。

相反地,當客戶要求「打 10-20 個樣」時,工廠端會將其歸類為「認真客戶」。這類客戶通常有以下特徵:

- 預算充足,訂單規模中等以上(可能超過 1,000 pcs)

- 已經篩選過供應商,正在進行最後確認

- 對產品規格清楚,打樣次數少

- 高機率進入量產階段

這些特徵讓工廠端在報價時會更積極。因為「認真客戶」的轉換率通常超過 70%,且訂單規模穩定。工廠端會願意降低量產 MOQ 門檻,或在單價上提供優惠空間。

樣品數量與量產 MOQ 的連動機制

樣品數量如何影響量產 MOQ?這背後有三個關鍵機制:

1. 模具攤提成本的計算邏輯

企業禮盒的打樣階段通常需要開模具(如紙盒模具、內襯模具、印刷版等)。這些模具成本通常在 $5,000-$15,000 之間,需要在量產階段攤提回收。

當樣品數量只有 1-3 pcs 時,工廠端會假設客戶的量產訂單規模較小(如 500 pcs)。在這種情況下,模具成本需要在 500 pcs 中攤提,每個產品的模具攤提成本為 $10-$30。為了確保利潤,工廠端會提高量產 MOQ 門檻(如 2,000 pcs),讓模具攤提成本降至 $2.5-$7.5。

相反地,當樣品數量達到 10-20 pcs 時,工廠端會假設客戶的量產訂單規模較大(如 2,000 pcs 以上)。在這種情況下,模具成本可以在更大的訂單規模中攤提,工廠端會願意降低量產 MOQ 門檻(如 1,000 pcs),因為即使 MOQ 較低,模具攤提成本仍在可接受範圍內。

2. 產線切換成本的風險評估

企業禮盒的生產通常需要切換產線(如從標準禮盒切換到客製化禮盒)。產線切換成本包括:

- 產線停機時間(2-4 小時)

- 設備調整與測試(1-2 小時)

- 原材料更換與損耗(約 5-10% 的原材料會在切換過程中報廢)

- 人員培訓與熟悉新產品(1-2 天)

當樣品數量只有 1-3 pcs 時,工廠端會認為客戶的訂單規模不足以覆蓋產線切換成本。假設產線切換成本為 $2,000,若訂單規模只有 500 pcs,每個產品需要分攤 $4 的切換成本。這會讓工廠端在報價時更保守,提高量產 MOQ 門檻以確保利潤。

相反地,當樣品數量達到 10-20 pcs 時,工廠端會認為客戶的訂單規模足以覆蓋產線切換成本。假設訂單規模為 2,000 pcs,每個產品只需分攤 $1 的切換成本。這會讓工廠端在報價時更積極,願意降低量產 MOQ 門檻。

3. 多次打樣的風險溢價

當樣品數量過少時,客戶通常需要多次打樣才能確認最終規格。每次打樣都會增加工廠端的成本與風險:

- 打樣成本:每次打樣的成本約為 $500-$1,500

- 時間成本:每次打樣需要 5-7 天

- 機會成本:打樣期間無法接其他訂單

當客戶要求「只打 1-3 個樣」時,工廠端會預期客戶需要 2-3 次打樣才能確認規格。這意味著工廠端需要投入 $1,000-$4,500 的打樣成本,且需要等待 10-21 天才能進入量產階段。為了分攤這些成本與風險,工廠端會在量產報價中加入風險溢價,或提高量產 MOQ 門檻。

相反地,當客戶要求「打 10-20 個樣」時,工廠端會認為客戶已經對產品規格有清楚的了解,打樣次數通常只需 1 次。這會讓工廠端在報價時更積極,願意降低量產 MOQ 門檻或提供價格優惠。

樣品數量決策的三個常見盲點

採購人員在打樣階段常犯以下三個錯誤:

盲點 1:以為樣品數量「越少越省錢」

很多採購認為,打樣階段的樣品數量「越少越好」,因為可以省下打樣費。但實際上,樣品數量過少會導致量產階段的 MOQ 門檻提高,或單價上升。

舉例來說,假設打樣費為 $1,000,樣品數量為 3 pcs,每個樣品的成本為 $333。若改為打 10 個樣,打樣費可能提高至 $1,500,每個樣品的成本為 $150。表面上看,打 10 個樣會多花 $500。

但從量產階段來看,打 3 個樣可能導致量產 MOQ 提高至 2,000 pcs,單價為 $10。打 10 個樣可能讓量產 MOQ 降至 1,000 pcs,單價為 $9。若客戶的實際需求為 1,000 pcs,打 3 個樣的總成本為 $1,000(打樣費)+ $20,000(量產費,2,000 pcs × $10)= $21,000。打 10 個樣的總成本為 $1,500(打樣費)+ $9,000(量產費,1,000 pcs × $9)= $10,500。

這意味著,打 10 個樣反而比打 3 個樣省下 $10,500。

盲點 2:以為樣品數量「不影響量產報價」

很多採購認為,打樣階段的樣品數量「只是確認品質」,不會影響量產報價。但實際上,樣品數量是工廠端評估客戶「訂單規模預期」的重要指標。

當樣品數量只有 1-3 pcs 時,工廠端會假設客戶的訂單規模較小,並在報價時加入風險溢價。這會導致量產單價提高 20-40%,或量產 MOQ 門檻提高 50-100%。

相反地,當樣品數量達到 10-20 pcs 時,工廠端會假設客戶的訂單規模較大,並在報價時提供價格優惠。這會讓量產單價降低 10-20%,或量產 MOQ 門檻降低 30-50%。

盲點 3:以為「多次打樣」可以降低風險

很多採購認為,「先打少量樣品確認,再追加打樣」可以降低風險。但實際上,多次打樣會增加工廠端的成本與風險評估,進一步壓縮量產 MOQ 的談判空間。

當客戶要求「先打 1-3 個樣」時,工廠端會預期客戶需要 2-3 次打樣才能確認規格。這意味著工廠端需要投入更多的打樣成本與時間成本,並在量產報價中加入風險溢價。

相反地,當客戶要求「一次打 10-20 個樣」時,工廠端會認為客戶已經對產品規格有清楚的了解,打樣次數通常只需 1 次。這會讓工廠端在報價時更積極,願意降低量產 MOQ 門檻或提供價格優惠。

如何透過樣品數量優化量產 MOQ

從工廠端的角度來看,樣品數量是客戶「訂單規模預期」與「合作意願」的重要信號。採購人員可以透過以下策略優化量產 MOQ:

策略 1:根據實際需求規劃樣品數量

在打樣階段,採購人員應根據實際需求規劃樣品數量。若預期量產訂單規模為 1,000 pcs 以上,建議打樣數量至少為 10 pcs。若預期量產訂單規模為 2,000 pcs 以上,建議打樣數量至少為 20 pcs。

這樣可以向工廠端傳遞「認真客戶」的信號,讓工廠端在報價時更積極,願意降低量產 MOQ 門檻或提供價格優惠。

策略 2:一次打足樣品數量,避免多次打樣

在打樣階段,採購人員應一次打足樣品數量,避免多次打樣。若對產品規格不熟悉,建議在打樣前與工廠端充分溝通,確認所有細節後再進行打樣。

這樣可以減少工廠端的打樣成本與時間成本,讓工廠端在報價時更積極,願意降低量產 MOQ 門檻或提供價格優惠。

策略 3:在打樣階段明確量產訂單規模

在打樣階段,採購人員應明確告知工廠端量產訂單規模。這樣可以讓工廠端在報價時更準確地評估風險,避免因「訂單規模預期不明」而提高量產 MOQ 門檻或單價。

舉例來說,若客戶在打樣階段明確告知「預計量產訂單規模為 2,000 pcs」,工廠端會在報價時更積極,願意降低量產 MOQ 門檻(如 1,000 pcs)或提供價格優惠。

從工廠端看樣品數量的評估邏輯

從工廠端的角度來看,樣品數量不只是「確認品質」的工具,更是「訂單規模預期」與「合作意願」的信號。以下是工廠端對不同樣品數量的評估邏輯:

| 樣品數量 | 客戶類型 | 訂單規模預期 | 量產 MOQ 門檻 | 單價調整 |

|---|---|---|---|---|

| 1-3 pcs | 試水溫客戶 | 500 pcs 以下 | 2,000 pcs 以上 | +20-40% |

| 5-10 pcs | 認真客戶 | 1,000-2,000 pcs | 1,000-1,500 pcs | 標準價格 |

| 10-20 pcs | 大客戶 | 2,000 pcs 以上 | 500-1,000 pcs | -10-20% |

| 20+ pcs | 戰略客戶 | 5,000 pcs 以上 | 300-500 pcs | -20-30% |

這個評估邏輯並非刻意刁難,而是基於工廠端的成本結構與風險評估。當樣品數量過少時,工廠端會假設客戶的訂單規模較小,並在報價時加入風險溢價。相反地,當樣品數量達到一定水平時,工廠端會假設客戶的訂單規模較大,並在報價時提供價格優惠。

樣品數量決策的實務建議

在打樣階段,採購人員應根據以下原則規劃樣品數量:

- 根據實際需求規劃樣品數量:若預期量產訂單規模為 1,000 pcs 以上,建議打樣數量至少為 10 pcs。

- 一次打足樣品數量,避免多次打樣:若對產品規格不熟悉,建議在打樣前與工廠端充分溝通。

- 在打樣階段明確量產訂單規模:這樣可以讓工廠端在報價時更準確地評估風險。

- 將樣品數量視為「訂單規模預期」的信號:樣品數量不只是「確認品質」的工具,更是向工廠端傳遞「合作意願」的重要指標。

這些原則可以幫助採購人員在打樣階段就建立良好的供應商關係,並在量產階段獲得更有利的 MOQ 門檻與價格條件。

回到開頭那個客戶的案例。後來他重新找我們打樣,這次打了 15 個樣品,並明確告知量產訂單規模為 2,000 pcs。我們重新報價,MOQ 降至 1,000 pcs,單價也降低了 25%。他問我:「為什麼差這麼多?」我說:「因為這次你讓我們看到了你的訂單規模與合作意願。」

樣品數量不只是「確認品質」的工具,更是「訂單規模預期」的信號。當採購人員在打樣階段要求「最少樣品數量」以節省成本時,其實已經在無形中鎖定了量產 MOQ 的談判空間。理解這個邏輯,才能在企業禮盒採購決策中做出更明智的選擇。