企業禮盒的印刷品質直接影響品牌形象,而熱轉印技術因其色彩飽和度高、圖案細節清晰的特性,成為高階禮盒印刷的主流選擇。我在印刷工藝領域工作超過十二年,專門負責熱轉印設備的參數調校與品質監控。這項技術看似簡單——將轉印膜加熱後轉移到基材表面——但實際操作中,溫度、壓力、時間三者的微妙平衡,決定了成品是否能達到客戶要求的視覺效果。

許多採購方在選擇供應商時,往往只關注報價與交期,卻忽略了印刷工藝的技術細節。當收到成品後才發現圖案邊緣模糊、色彩偏移或表面起泡,這時候要追溯問題根源已經太遲。我見過不少企業因為印刷瑕疵導致整批禮盒報廢,損失動輒數十萬元。因此,了解熱轉印技術的核心參數與品質控制要點,對於採購方與供應商雙方都至關重要。

熱轉印技術的工作原理與材料結構

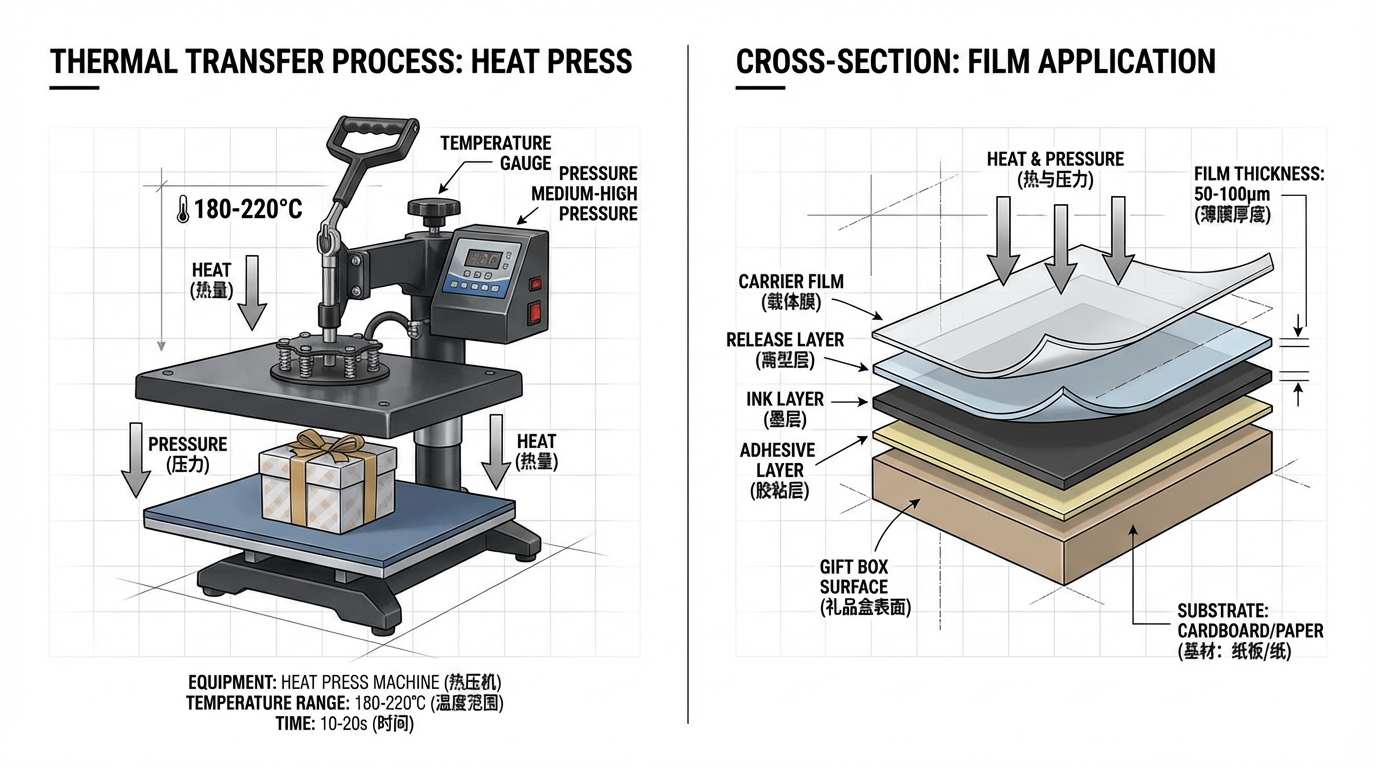

熱轉印技術的核心在於「熱壓轉移」過程。轉印膜通常由四層結構組成:最外層是載體膜(carrier film),用於保護圖案;第二層是離型層(release layer),確保圖案能順利脫離載體膜;第三層是墨層(ink layer),承載實際的圖案與色彩;最內層是膠黏層(adhesive layer),負責將墨層固定在基材表面。

當熱壓機施加熱量與壓力時,膠黏層被激活,墨層與基材表面產生化學鍵結。整個過程需要在 180°C 至 220°C 的溫度範圍內進行,壓力通常設定在 0.3 至 0.6 MPa 之間,持續時間約 10 至 20 秒。這些參數並非固定值,而是需要根據基材種類、轉印膜規格與環境濕度進行微調。

我曾經處理過一個案例:客戶要求在啞光紙板上印刷金屬質感的 Logo,初次試印時發現圖案邊緣有明顯的「鬼影」現象——即圖案周圍出現淡淡的殘留痕跡。經過分析,問題出在離型層的釋放溫度與實際操作溫度不匹配。我們將溫度從 200°C 調降至 185°C,並將壓力從 0.5 MPa 提升至 0.55 MPa,同時延長加壓時間至 15 秒。調整後的成品完全消除了鬼影問題,客戶對最終效果非常滿意。

關鍵參數的控制與調校邏輯

熱轉印技術的成敗取決於三個核心參數:溫度、壓力與時間。這三者之間存在複雜的交互作用,單一參數的改變會連鎖影響其他兩者的效果。

溫度控制是最關鍵的變數。溫度過低會導致膠黏層無法充分激活,圖案附著力不足,容易在後續加工或運輸過程中脫落。溫度過高則會使墨層過度軟化,造成圖案邊緣模糊或色彩滲出。不同基材對溫度的敏感度差異極大:銅版紙的最佳轉印溫度約為 190°C,而 PVC 材質則需要降至 160°C 以避免基材變形。

我在實務中發現,環境溫度與濕度也會影響熱轉印效果。夏季高溫高濕的環境下,紙板基材會吸收空氣中的水分,導致熱傳導效率下降。這時候需要將設定溫度提高 5°C 至 10°C,並延長加壓時間 2 至 3 秒,才能達到與冬季乾燥環境相同的轉印品質。

壓力控制同樣不容忽視。壓力不足會使轉印膜與基材之間存在微小氣隙,導致局部區域無法完全轉印,形成「漏印」現象。壓力過大則可能壓傷基材表面,特別是對於較軟的紙板或布料基材,過度加壓會留下明顯的壓痕。

我曾經遇到一個棘手的案例:客戶要求在絨布表面進行熱轉印,但絨布的纖維結構鬆散,傳統的平面加壓方式無法均勻施力。我們改用矽膠墊作為緩衝層,將壓力分散到整個接觸面,同時降低壓力至 0.25 MPa,延長加壓時間至 25 秒。這種「低壓長時」的策略成功解決了絨布轉印的難題,圖案清晰且不會壓傷纖維。

時間控制則是平衡溫度與壓力的關鍵。加壓時間過短會導致膠黏層未完全固化,圖案附著力不足;時間過長則會浪費產能,並可能因過度加熱導致基材變色或變形。一般而言,紙板基材的加壓時間約為 12 至 15 秒,布料基材則需要 20 至 25 秒。

不同基材的工藝適配與挑戰

企業禮盒的基材種類繁多,從常見的銅版紙、灰板紙,到特殊的布料、皮革甚至金屬表面,每種基材都有其獨特的熱轉印挑戰。

銅版紙與灰板紙是最常見的禮盒基材,熱轉印工藝相對成熟。但即使是同一種紙板,不同供應商的產品也會有微妙差異。我曾經遇到過兩批看似相同的灰板紙,實際轉印時卻出現明顯的色差。經過檢測發現,其中一批紙板的表面塗層較厚,導致熱傳導速度較慢。我們將溫度提高 8°C 並延長加壓時間 3 秒,才使兩批成品的色彩一致。

布料基材的挑戰在於纖維結構的不均勻性。棉布、絨布、帆布等不同材質的纖維密度與彈性差異極大,需要針對性地調整工藝參數。我在處理帆布轉印時發現,帆布的纖維較粗且間隙較大,傳統的平面加壓方式容易在纖維間隙處形成「漏印」。我們改用網紋矽膠墊,讓壓力能夠深入纖維間隙,同時將壓力提升至 0.6 MPa,成功解決了這個問題。

特殊表面處理的基材則是熱轉印技術的高難度挑戰。例如,經過 UV 塗層或啞光處理的紙板表面,其表面能較低,膠黏層難以形成牢固的附著。我們通常會在轉印前進行表面預處理,使用電暈處理或火焰處理提高表面能,再進行熱轉印。這個額外步驟會增加約 15% 的工時成本,但能顯著提升圖案的附著力與耐久性。

品質控制的檢測標準與常見缺陷

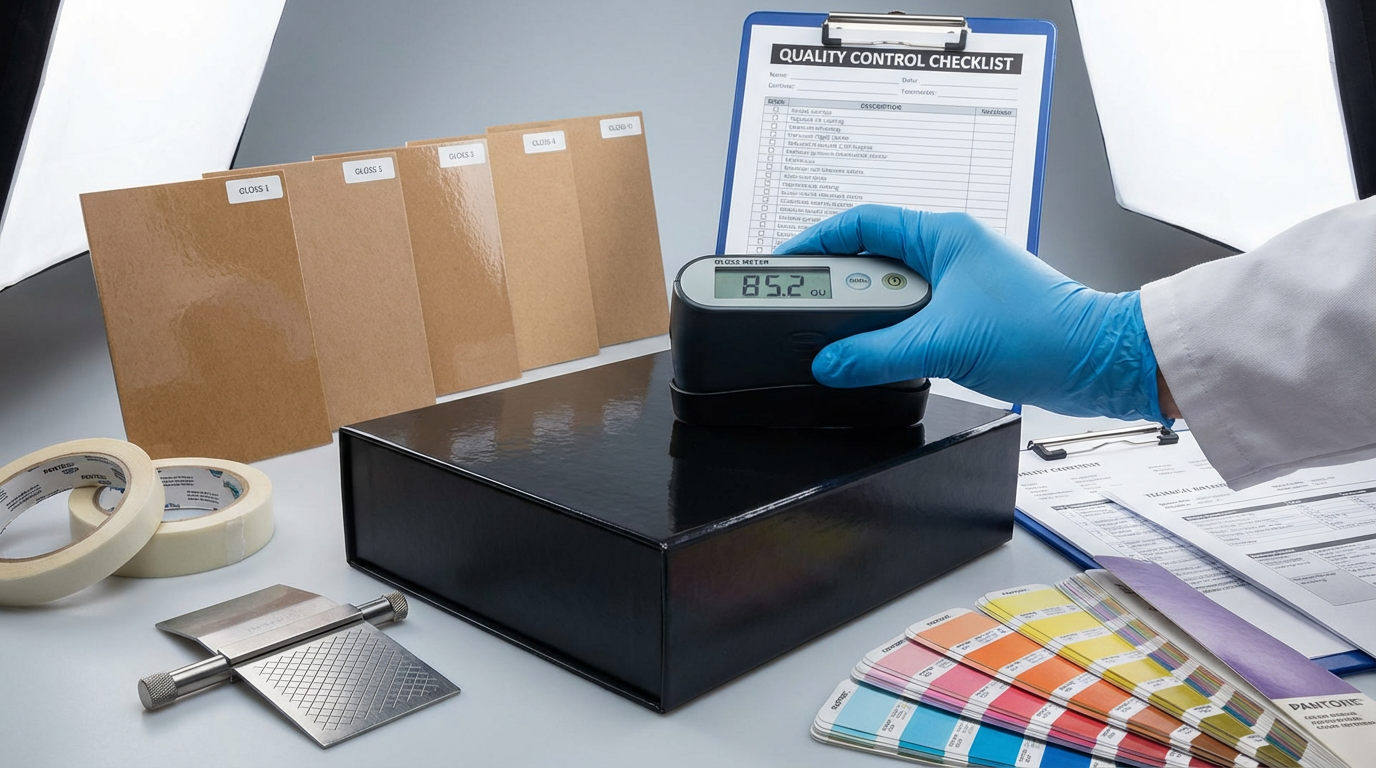

熱轉印成品的品質檢測涵蓋多個維度:圖案清晰度、色彩準確度、附著力、耐磨性與耐候性。我們在生產線上設置了多個檢測節點,確保每批成品都符合客戶要求。

圖案清晰度檢測使用放大鏡或顯微鏡檢查圖案邊緣是否銳利,是否存在鬼影或模糊現象。我們的標準是:在 10 倍放大下,圖案邊緣的模糊範圍不得超過 0.1 mm。如果發現邊緣模糊,通常是溫度過高或壓力不足導致,需要立即調整參數。

色彩準確度檢測使用色差儀測量成品與標準色卡的色差值(ΔE)。我們的內部標準是 ΔE ≤ 2.0,這個標準比一般印刷行業的 ΔE ≤ 3.0 更為嚴格。色差問題通常源於轉印膜批次差異或基材表面不均勻,需要在生產前進行試印校色。

附著力檢測使用膠帶剝離測試(tape test)評估圖案與基材的結合強度。我們使用 3M 610 膠帶,以 45 度角快速剝離,觀察圖案是否有脫落或剝離現象。如果剝離率超過 5%,表示膠黏層未充分固化,需要提高溫度或延長加壓時間。

耐磨性檢測使用 Taber 耐磨儀模擬實際使用中的摩擦磨損。我們的標準是:在 100 次摩擦循環後,圖案的色彩損失不得超過 10%。耐磨性不足通常是墨層厚度不夠或膠黏層固化不完全導致,需要檢查轉印膜的規格是否符合要求。

常見的熱轉印缺陷包括:氣泡(溫度過高或壓力不均導致)、色差(轉印膜批次差異或基材表面不均)、邊緣模糊(溫度過高或加壓時間過長)、附著力不足(溫度過低或壓力不足)、基材變形(溫度過高或加壓時間過長)。每種缺陷都有其對應的調整策略,關鍵在於快速診斷問題根源並及時調整參數。

工藝優化與成本控制的平衡

熱轉印技術的工藝優化不僅關乎品質,也直接影響生產成本與交期。我在實務中發現,許多供應商為了壓低報價,會犧牲工藝品質——例如使用較低規格的轉印膜、縮短加壓時間或降低檢測標準。這些「省錢」做法短期內能降低成本,但長期來看會導致客戶投訴率上升、返工率增加,最終反而增加總成本。

我主張的策略是「前期投入、後期省心」。在生產前期,我們會花費較多時間進行試印與參數調校,確保工藝參數完全穩定後再進入量產。這個過程可能需要 2 至 3 天,但能確保量產階段的良率達到 98% 以上,幾乎不需要返工。相比之下,那些省略試印環節的供應商,雖然能提前 2 天交貨,但量產階段的良率往往只有 85% 至 90%,返工與補單的時間成本遠高於前期試印的投入。

另一個成本控制要點是轉印膜的選擇。市面上的轉印膜價格差異極大,從每平方米 5 元到 50 元不等。便宜的轉印膜通常墨層較薄、色彩飽和度較低、附著力較差,雖然初期成本較低,但需要更高的溫度與更長的加壓時間才能達到相同效果,這會增加能耗與設備折舊成本。我們通常會選擇中高階的轉印膜(每平方米 20 至 30 元),雖然材料成本較高,但能縮短加壓時間、提高良率,總體成本反而更低。

未來趨勢與技術演進方向

熱轉印技術正朝著數位化與自動化方向發展。傳統的熱轉印需要製作專用的轉印膜,每次更換圖案都需要重新製版,這對小批量、多樣化的訂單來說成本較高。近年來興起的數位熱轉印技術(digital heat transfer),可以直接從電腦輸出圖案到轉印膜,省去製版環節,大幅降低小批量訂單的成本與交期。

我們公司在 2023 年引進了一台數位熱轉印設備,能夠在 30 分鐘內完成從設計到成品的全流程。這對於需要快速打樣或小批量客製化的客戶來說是極大的優勢。不過,數位熱轉印的色彩飽和度與耐久性仍略遜於傳統熱轉印,目前主要應用於打樣與小批量生產,大批量訂單仍以傳統熱轉印為主。

另一個值得關注的趨勢是環保轉印膜的開發。傳統轉印膜的載體膜通常使用 PET 材質,無法生物降解,對環境造成負擔。近年來,一些歐洲供應商開始推出水溶性載體膜或可回收載體膜,雖然價格較高(約為傳統轉印膜的 1.5 倍),但符合越來越嚴格的環保法規要求。我預期在未來 3 至 5 年內,環保轉印膜將成為高階禮盒市場的標準配置。

熱轉印技術的核心在於「精準控制」——溫度、壓力、時間三者的微妙平衡,決定了成品的品質與一致性。對於採購方而言,選擇具備專業工藝能力與嚴格品質控制的供應商,遠比單純比價更為重要。對於供應商而言,投資於設備升級、人員培訓與工藝優化,才能在競爭激烈的市場中建立長期優勢。

相關閱讀:

外部參考: