禮盒模切精度的控制與缺陷預防

我在模切工藝領域工作了十八年,專門負責禮盒模切刀模的設計與精度控制。模切是禮盒生產的最後一道關鍵工序——如果模切精度不達標,即使前面的印刷、覆膜工序再完美,最終成品也會因為尺寸偏差或邊緣毛刺而被客戶退貨。我見過不少供應商因為模切精度問題導致整批貨報廢,損失動輒數十萬元。

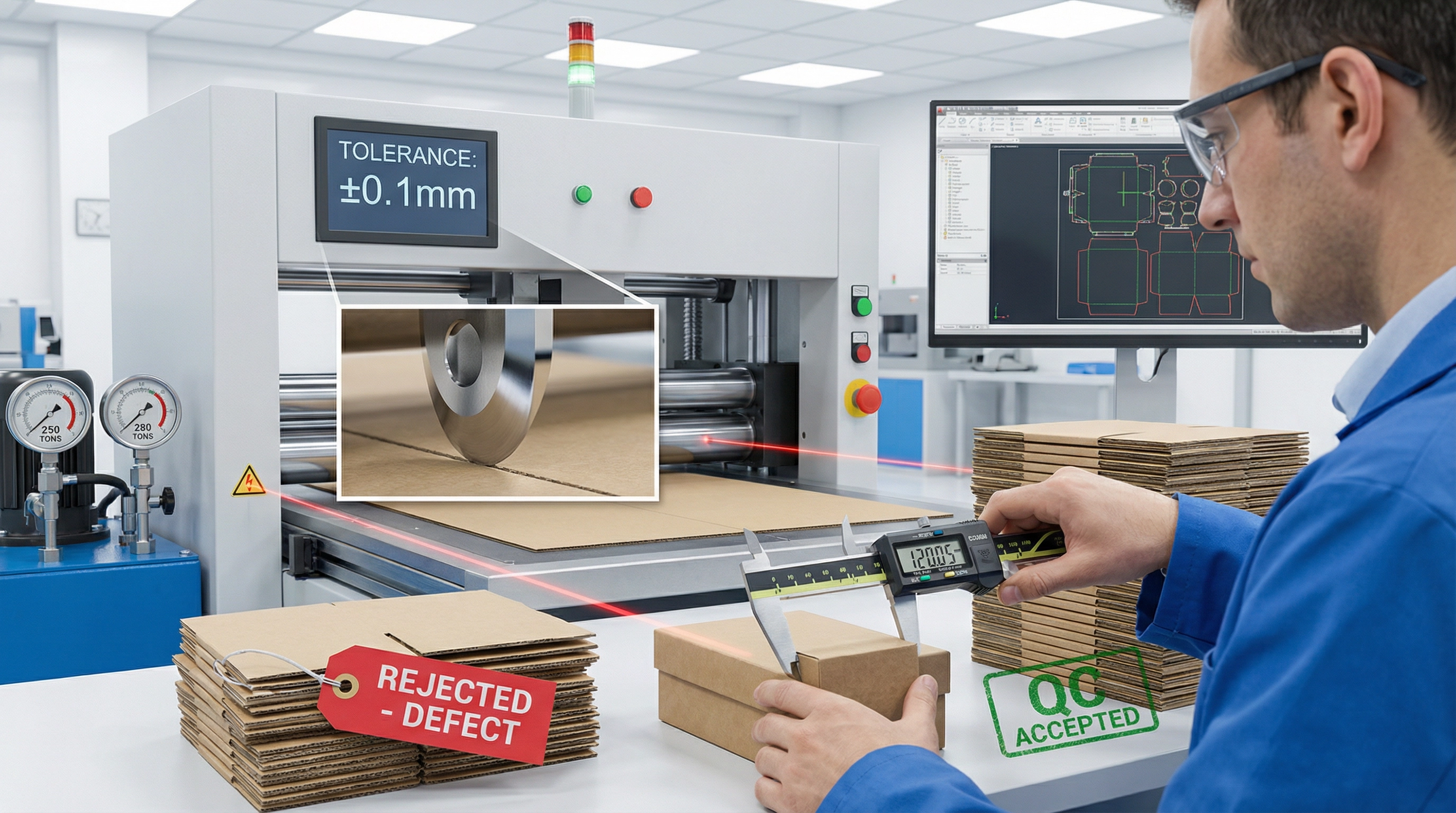

模切看似只是「用刀模把紙板切成指定形狀」,但實際操作中,刀模設計、機台調校、材料特性與環境因素都會影響最終精度。我曾經處理過一個案例:某客戶要求禮盒的模切精度必須控制在 ±0.1 mm 以內,但供應商交付的成品尺寸偏差達到 ±0.3 mm,導致禮盒蓋與盒身無法精確扣合。經過分析,問題出在刀模設計時沒有考慮紙板的回彈特性,以及模切機的壓力分佈不均。我們重新設計了刀模,並調整了模切壓力,才將精度控制在 ±0.08 mm 以內。

#刀模設計的技術要點與精度控制

刀模是模切工藝的核心,其設計精度直接決定了成品的尺寸精度與邊緣品質。刀模通常由刀線、壓線與排廢刀組成,每種刀線的高度、厚度與角度都有嚴格的規範。

切刀(Cutting Rule)是用來切斷紙板的刀線,高度通常為 23.8 mm(標準高度),厚度為 0.71 mm 或 1.05 mm。切刀的刀鋒角度通常為 42° 或 52°,角度越小切割越銳利,但也越容易磨損。我們在設計刀模時,會根據紙板的厚度與硬度選擇合適的切刀規格。例如,對於 300 gsm 以下的銅版紙,我們通常使用 0.71 mm 厚的切刀;對於 400 gsm 以上的灰板紙,則需要使用 1.05 mm 厚的切刀以確保切割力度足夠。

壓線(Creasing Rule)是用來在紙板上壓出摺痕的刀線,高度通常比切刀低 0.3 至 0.5 mm,厚度為 1.42 mm 或 2.00 mm。壓線的寬度與深度需要根據紙板的厚度與纖維方向精確計算。如果壓線過深,紙板會在摺疊時斷裂;如果壓線過淺,摺痕不明顯且容易回彈。我們的經驗是:對於 300 gsm 的銅版紙,壓線深度約為紙板厚度的 50%;對於 400 gsm 的灰板紙,壓線深度約為紙板厚度的 40%。

排廢刀(Perforating Rule)是用來切斷但不完全分離紙板的刀線,通常用於需要撕開的部位。排廢刀的設計需要精確控制切斷與保留的比例,通常是「切 3 mm、留 1 mm」的節奏。如果切斷比例過高,紙板會在運輸過程中自行分離;如果切斷比例過低,用戶撕開時會感到困難。

刀模設計的另一個關鍵是補償值(Compensation)的計算。紙板在模切後會因為纖維回彈而略微收縮,因此刀模的尺寸需要比成品尺寸略大。補償值通常為 0.1 至 0.3 mm,具體數值取決於紙板的厚度、纖維方向與含水率。我們通常會在正式生產前進行試切,測量成品尺寸後調整刀模的補償值,確保最終精度符合要求。

我曾經遇到一個複雜的案例:客戶要求禮盒的四個角必須是完美的 90 度直角,但試切後發現角度偏差達到 1.5 度。經過分析,問題出在刀模的四個角落處,切刀與壓線的交接點沒有精確對齊。我們使用 CAD 軟體重新設計了刀模,將切刀與壓線的交接點精確對齊至 0.01 mm,並在角落處增加了支撐結構以防止刀模變形。最終,角度偏差控制在 0.3 度以內,客戶非常滿意。

#模切機台的調校與壓力控制

模切機台的調校精度直接影響成品的尺寸精度與邊緣品質。模切機台主要分為平壓平(Flatbed Die-Cutting)與圓壓平(Rotary Die-Cutting)兩種類型,每種機台的調校方法與精度控制要點都不同。

平壓平模切機是最常見的機台類型,適合中小批量生產與複雜形狀的模切。平壓平模切機的核心是上下兩塊壓板,刀模固定在上壓板,紙板放置在下壓板,通過上壓板的垂直壓力完成模切。平壓平模切機的調校重點在於壓力分佈的均勻性。如果壓力分佈不均,會導致部分區域切不斷,部分區域過度切割。

我們通常使用壓力測試紙(Pressure Test Paper)來檢測壓力分佈。壓力測試紙是一種特殊的感壓紙,受到壓力後會變色,顏色深淺反映壓力大小。我們將壓力測試紙放置在刀模下方,進行一次模切,然後觀察測試紙的顏色分佈。如果顏色均勻,表示壓力分佈均勻;如果顏色深淺不一,表示壓力分佈不均,需要調整壓板的水平度或增加墊紙來平衡壓力。

平壓平模切機的壓力通常設定在 200 至 300 噸之間,具體數值取決於刀模的複雜度與紙板的厚度。壓力過低會導致切不斷,壓力過高會壓傷紙板表面或導致刀模變形。我們的經驗是:對於 300 gsm 的銅版紙,壓力約為 220 噸;對於 400 gsm 的灰板紙,壓力約為 280 噸。

圓壓平模切機適合大批量生產與簡單形狀的模切,其核心是一個旋轉的圓柱形刀模與一塊固定的平板。圓壓平模切機的優勢在於速度快,可達每分鐘 150 至 200 張,但精度略低於平壓平模切機。圓壓平模切機的調校重點在於刀模與平板之間的間隙控制。間隙過大會導致切不斷,間隙過小會壓傷紙板表面。

我們通常使用間隙測試片(Gap Test Strip)來檢測間隙大小。間隙測試片是一種已知厚度的金屬片,我們將測試片放置在刀模與平板之間,調整間隙直到測試片能夠順利通過但不會鬆動。我們的標準是:間隙應比紙板厚度大 0.05 至 0.1 mm。

模切機台的另一個關鍵調校點是送紙精度。送紙精度不足會導致紙板在模切時位置偏移,造成尺寸偏差。我們通常使用光電感應器(Photoelectric Sensor)來檢測紙板的位置,並通過伺服馬達精確控制送紙速度與位置。我們的標準是:送紙精度必須控制在 ±0.05 mm 以內。

#常見模切缺陷的診斷與預防

模切過程中常見的缺陷包括:尺寸偏差、邊緣毛刺、壓線斷裂、排廢不全與刀模磨損。每種缺陷都有其特定的成因與預防方法。

尺寸偏差是最常見的模切缺陷,通常源於刀模設計誤差、機台調校不當或紙板回彈。我們的預防方法是:在刀模設計階段精確計算補償值,並在試切後測量成品尺寸,根據實際偏差調整刀模。我們還會定期校準模切機台的送紙系統,確保送紙精度符合要求。

邊緣毛刺是另一個常見問題,通常源於切刀磨損、壓力不足或紙板纖維方向不當。我們的預防方法是:定期檢查切刀的鋒利度,一旦發現磨損立即更換;調整模切壓力至最佳值;在設計階段盡量讓切線與紙板纖維方向垂直,以減少毛刺產生。

壓線斷裂是高階禮盒的致命缺陷,通常源於壓線過深、紙板含水率過低或摺疊角度過大。我們的預防方法是:精確計算壓線深度,確保壓線深度不超過紙板厚度的 50%;控制紙板的含水率在 6% 至 8% 之間;在設計階段避免過於銳利的摺疊角度,通常建議摺疊角度不小於 90 度。

排廢不全是指模切後的廢料無法完全分離,通常源於排廢刀設計不當或模切壓力不足。我們的預防方法是:精確設計排廢刀的切斷與保留比例,通常是「切 3 mm、留 1 mm」;調整模切壓力至最佳值;在刀模上增加排廢輔助結構,例如排廢針或排廢彈簧,幫助廢料順利分離。

刀模磨損是不可避免的問題,但可以通過合理的維護與保養延長刀模壽命。我們的維護方法包括:每次使用後清潔刀模,去除殘留的紙屑與膠水;定期檢查切刀的鋒利度,一旦發現磨損立即研磨或更換;在刀模表面塗抹防鏽油,防止刀模生鏽;將刀模存放在乾燥通風的環境中,避免受潮變形。

我曾經處理過一個嚴重的模切缺陷案例:某客戶訂購了十萬個禮盒,但收到成品後發現邊緣毛刺嚴重,無法達到客戶要求的「絲滑邊緣」標準。經過分析,問題出在供應商使用了已經磨損的切刀,且模切壓力設定過低。我們立即更換了全新的切刀,並將模切壓力從 220 噸提升至 250 噸。同時,我們在刀模上增加了拋光墊(Polishing Pad),讓切割後的邊緣更加光滑。最終,邊緣毛刺問題完全解決,客戶對成品品質非常滿意。

#不同材質紙板的模切策略

企業禮盒使用的紙板材質多樣,從常見的銅版紙、灰板紙,到特殊的瓦楞紙、珠光紙甚至金屬紙,每種材質都有其獨特的模切挑戰。

銅版紙是最常見的禮盒材質,模切工藝相對成熟。但銅版紙的纖維較短且排列較鬆散,容易在模切時產生毛刺。我們的策略是:使用鋒利的切刀(刀鋒角度 42°),並將模切壓力設定在較高值(約 230 至 250 噸),確保切割乾淨利落。同時,我們會在刀模上增加拋光墊,讓切割後的邊緣更加光滑。

灰板紙是高階禮盒的主流材質,其纖維較長且排列緊密,模切時不易產生毛刺,但容易在壓線處斷裂。我們的策略是:精確計算壓線深度,確保壓線深度不超過紙板厚度的 40%;控制紙板的含水率在 7% 至 9% 之間,讓紙板保持適當的柔韌性;在壓線處使用較寬的壓線刀(2.00 mm),分散壓力以減少斷裂風險。

瓦楞紙是中低階禮盒的常用材質,其結構為「面紙 + 瓦楞芯 + 裡紙」的三層結構。瓦楞紙的模切挑戰在於瓦楞芯容易被壓扁,導致禮盒強度下降。我們的策略是:使用較低的模切壓力(約 180 至 200 噸),避免壓扁瓦楞芯;在壓線處使用較淺的壓線深度(約為紙板厚度的 30%),讓瓦楞芯保持完整結構。

珠光紙與金屬紙是特殊效果禮盒的選擇,其表面有特殊的塗層或金屬層。這些材質的模切挑戰在於表面塗層容易在模切時剝落或開裂。我們的策略是:使用極其鋒利的切刀(刀鋒角度 42°),並將模切速度降低至每分鐘 80 至 100 張,讓切割更加平穩;在刀模上增加防護墊,避免切刀直接接觸表面塗層;在模切後立即進行邊緣拋光處理,去除可能的塗層碎屑。

我曾經處理過一個特殊材質的模切案例:客戶要求使用金屬質感的特殊紙板製作禮盒,但這種紙板的表面有一層極薄的鋁箔層,極易在模切時開裂。我們嘗試了多種方法,最終發現在模切前先對紙板進行「預壓」處理——使用較低的壓力(約 100 噸)先壓一次,讓鋁箔層與基材更加緊密結合,然後再進行正式模切。這個方法成功解決了開裂問題,客戶對成品品質非常滿意。

#模切精度的數位化監控與智慧優化

隨著工業 4.0 的推進,模切工藝也逐漸引入數位化監控與智慧優化技術。這些技術能夠實時監測模切參數,並根據實際情況自動調整,大幅提升精度與效率。

我們在生產線上安裝了壓力感測器(Pressure Sensor),實時監測模切壓力的分佈與變化。壓力感測器能夠檢測到壓力的微小波動(精度達 ±0.5 MPa),一旦發現壓力異常立即發出警報,讓操作員及時調整。這個系統讓我們的不良率從 2.5% 降至 0.8%。

我們還引入了視覺檢測系統(Vision Inspection System),使用高解析度相機拍攝每張成品,並通過影像處理演算法自動檢測尺寸偏差、邊緣毛刺與壓線斷裂。視覺檢測系統的檢測速度極快,可達每分鐘 200 張,且精度達 ±0.02 mm,遠高於人工檢測。這個系統讓我們能夠實現 100% 全檢,確保每張成品都符合品質要求。

我們還建立了模切參數資料庫,記錄了不同紙板材質、不同刀模設計與不同環境條件下的最佳模切參數。當接到新訂單時,我們可以從資料庫中查詢類似案例的參數,快速設定機台,減少試切時間與材料浪費。這個資料庫讓我們的試切成功率從 75% 提升至 95%。

模切精度的控制是一項系統工程,涉及刀模設計、機台調校、材料特性與環境因素的綜合考量。只有深入理解每個環節的技術要點,並建立完善的品質控制體系,才能確保成品的精度與品質符合客戶要求。對於採購方而言,了解模切工藝的技術細節,能夠幫助他們選擇更可靠的供應商,避免因模切問題導致的品質糾紛與損失。

相關閱讀:

外部參考: