禮盒覆膜工藝的選擇與品質控制

我在包裝工藝領域已經待了十五年,專門負責禮盒表面處理的技術開發與品質監控。覆膜工藝看似只是在紙板表面貼一層薄膜,但這層薄膜決定了禮盒的視覺質感、觸感體驗與耐用性。許多採購方在選擇供應商時,往往只關注「光膜」或「啞膜」這種簡單分類,卻不知道同樣是啞膜,不同供應商的產品可能有天壤之別。

我曾經處理過一個棘手的案例:某跨國企業訂購了五萬個啞膜禮盒,收到成品後發現表面容易留下指紋,客戶抱怨不斷。經過分析,問題出在供應商使用了低品質的 BOPP 薄膜,表面能過高導致油脂吸附。我們後來改用添加了防指紋塗層的 PET 薄膜,並調整覆膜溫度與壓力參數,才徹底解決問題。這個案例讓我深刻體會到,覆膜工藝的細節決定了成品能否達到客戶期望。

#三種主流覆膜工藝的技術差異

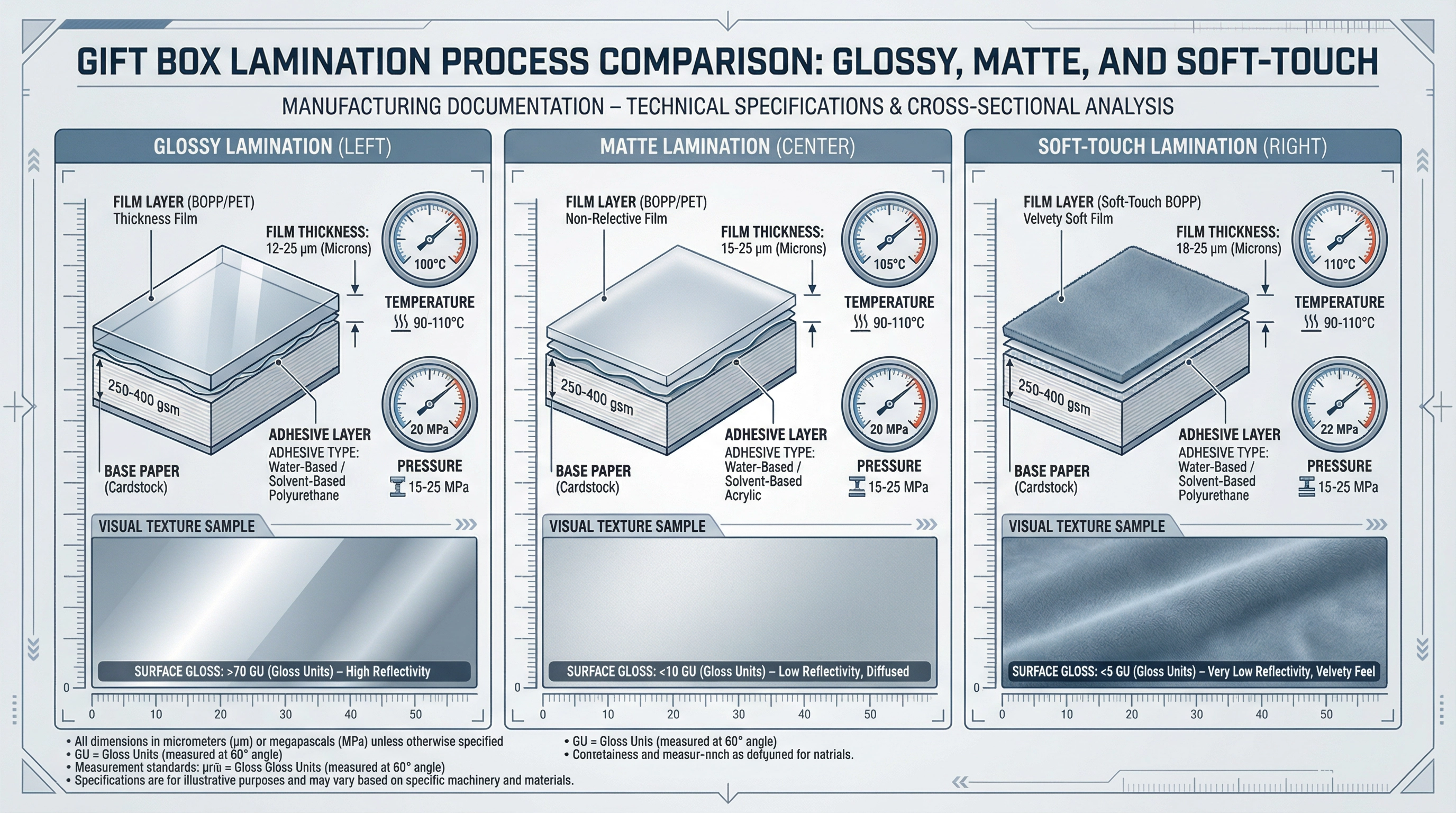

市面上常見的覆膜工藝主要分為三類:光膜(Glossy Lamination)、啞膜(Matte Lamination)與觸感膜(Soft-Touch Lamination)。這三種工藝的核心差異在於薄膜材質、表面處理與覆膜參數。

光膜使用的是 BOPP(雙向拉伸聚丙烯)或 PET(聚對苯二甲酸乙二醇酯)薄膜,厚度通常在 12 至 25 微米之間。光膜的表面光澤度極高,通常可達 70 GU(Gloss Units)以上,能夠讓印刷色彩更加鮮豔飽和。覆膜溫度設定在 90°C 至 110°C 之間,壓力約為 15 至 25 MPa。光膜的優勢在於視覺衝擊力強,適合需要突顯品牌 Logo 或產品圖片的禮盒。但光膜也有明顯的缺點:容易反光、指紋明顯、觸感較硬。

啞膜同樣使用 BOPP 或 PET 薄膜,但表面經過特殊的消光處理,讓光澤度降至 10 GU 以下。啞膜的覆膜參數與光膜相似,溫度設定在 90°C 至 110°C,壓力約為 15 至 25 MPa。啞膜的優勢在於低調奢華的視覺效果,不反光且指紋不明顯,觸感比光膜柔和。但啞膜的缺點是印刷色彩會略微變暗,需要在設計階段提高色彩飽和度來補償。

觸感膜是近年來高階禮盒的主流選擇,使用的是添加了特殊塗層的 BOPP 薄膜,厚度通常在 18 至 25 微米之間。觸感膜的表面光澤度極低,通常低於 5 GU,觸感如同絨布般柔軟細膩。覆膜溫度需要略微提高至 100°C 至 110°C,壓力約為 18 至 25 MPa。觸感膜的優勢在於極致的觸感體驗與高級感,完全不反光且指紋幾乎不可見。但觸感膜的成本較高,通常比光膜貴 30% 至 50%,且對印刷品質要求極高——任何微小的印刷瑕疵在觸感膜下都會被放大。

我在實務中發現,許多供應商為了壓低成本,會使用較薄的薄膜(低於 12 微米)或降低覆膜壓力。這樣做的後果是薄膜與紙板的附著力不足,容易在後續加工(如模切、燙金)或運輸過程中脫落。我們的內部標準是:光膜與啞膜的薄膜厚度不得低於 15 微米,觸感膜不得低於 18 微米,覆膜壓力必須達到 20 MPa 以上,才能確保附著力符合要求。

#覆膜工藝的參數控制與常見問題

覆膜工藝的成敗取決於三個核心參數:溫度、壓力與速度。這三者之間存在複雜的交互作用,單一參數的改變會連鎖影響其他兩者的效果。

溫度控制是最關鍵的變數。溫度過低會導致膠黏層無法充分激活,薄膜與紙板之間的附著力不足,容易在後續加工或使用過程中脫落。溫度過高則會使膠黏層過度軟化,造成薄膜表面出現氣泡或皺褶。不同紙板對溫度的敏感度差異極大:銅版紙的最佳覆膜溫度約為 95°C,而灰板紙則需要提高至 105°C 以確保充分附著。

我在實務中發現,環境溫度與濕度也會影響覆膜效果。夏季高溫高濕的環境下,紙板會吸收空氣中的水分,導致熱傳導效率下降。這時候需要將設定溫度提高 5°C 至 8°C,並延長覆膜時間,才能達到與冬季乾燥環境相同的覆膜品質。

壓力控制同樣不容忽視。壓力不足會使薄膜與紙板之間存在微小氣隙,導致局部區域無法完全附著,形成「起泡」現象。壓力過大則可能壓傷紙板表面,特別是對於較軟的灰板紙,過度加壓會留下明顯的壓痕。我們通常會在正式生產前進行試機,調整壓力至最佳值——通常是讓薄膜與紙板完全貼合但不留壓痕的臨界點。

速度控制則是平衡產能與品質的關鍵。覆膜速度過快會導致加熱時間不足,膠黏層無法充分激活;速度過慢則會浪費產能,並可能因過度加熱導致紙板變形或變色。一般而言,銅版紙的覆膜速度約為 20 至 30 米/分鐘,灰板紙則需要降至 15 至 25 米/分鐘。

常見的覆膜缺陷包括:氣泡(溫度過高或壓力不均導致)、脫膜(溫度過低或壓力不足導致)、皺褶(速度過快或張力不均導致)、色差(薄膜品質不穩定或紙板表面不均勻導致)、表面劃傷(後續加工或運輸過程中保護不當導致)。每種缺陷都有其對應的調整策略,關鍵在於快速診斷問題根源並及時調整參數。

#不同應用場景的覆膜工藝選擇

企業禮盒的應用場景多樣,從高階奢侈品到大眾消費品,每種場景對覆膜工藝的要求都不同。選擇合適的覆膜工藝,不僅能提升視覺效果,還能有效控制成本。

高階奢侈品禮盒通常選擇觸感膜,因為觸感膜能夠傳遞出極致的品質感與高級感。我曾經為某國際珠寶品牌設計禮盒,客戶要求禮盒表面必須有「絲綢般的觸感」。我們選擇了添加了微米級矽膠塗層的觸感膜,並將覆膜溫度精確控制在 105°C,壓力設定在 22 MPa。最終成品的觸感極其細膩,客戶非常滿意。但觸感膜也有其挑戰:由於表面極其柔軟,任何微小的劃傷都會非常明顯,因此在後續加工與運輸過程中需要格外小心。

中高階商務禮盒通常選擇啞膜,因為啞膜能夠在視覺效果與成本之間取得良好平衡。啞膜的低調質感適合商務場合,不會過於張揚但又不失品質感。我們在設計啞膜禮盒時,通常會在 Logo 或重點區域進行局部 UV 或燙金處理,讓視覺效果更加豐富。啞膜的另一個優勢是耐用性較好,不容易留下指紋或劃傷,適合需要頻繁接觸的禮盒。

大眾消費品禮盒通常選擇光膜,因為光膜能夠讓色彩更加鮮豔,視覺衝擊力強,且成本相對較低。光膜特別適合需要突顯產品圖片或品牌 Logo 的禮盒,例如食品禮盒或節慶禮盒。但光膜也有其局限性:容易反光、指紋明顯、觸感較硬。如果客戶對觸感有較高要求,我們通常會建議改用啞膜或觸感膜。

特殊應用場景還包括防水、防油或抗菌需求的禮盒。這些場景需要使用添加了特殊功能塗層的薄膜,例如添加了疏水塗層的防水膜,或添加了銀離子的抗菌膜。這些特殊薄膜的成本較高,通常比普通薄膜貴 50% 至 100%,但能夠滿足特定行業的需求,例如醫療用品禮盒或食品禮盒。

#覆膜品質的檢測標準與控制方法

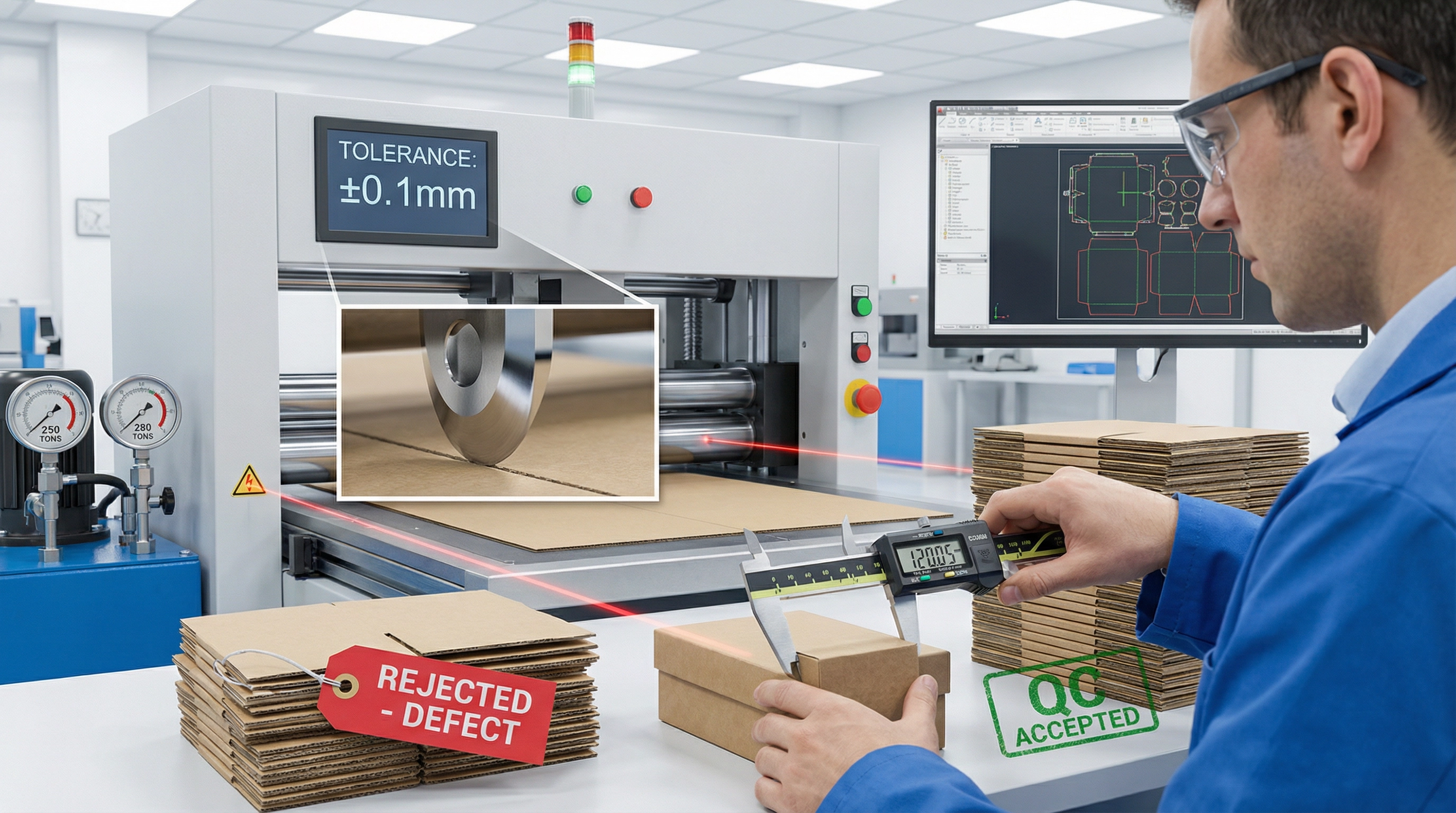

覆膜成品的品質檢測涵蓋多個維度:附著力、光澤度、色差、表面平整度與耐磨性。我們在生產線上設置了多個檢測節點,確保每批成品都符合客戶要求。

附著力檢測使用膠帶剝離測試(Tape Test)評估薄膜與紙板的結合強度。我們使用 3M 610 膠帶,以 90 度角快速剝離,觀察薄膜是否有脫落或剝離現象。我們的內部標準是:剝離率不得超過 5%。如果剝離率超標,表示覆膜溫度過低或壓力不足,需要立即調整參數。

光澤度檢測使用光澤度計測量薄膜表面的光澤度值(GU)。我們的標準是:光膜的光澤度不得低於 70 GU,啞膜的光澤度不得高於 10 GU,觸感膜的光澤度不得高於 5 GU。光澤度超標或不足通常源於薄膜品質不穩定或覆膜參數不當,需要檢查薄膜批次或調整工藝參數。

色差檢測使用色差儀測量覆膜前後的色差值(ΔE)。我們的內部標準是 ΔE ≤ 1.5,這個標準比一般印刷行業的 ΔE ≤ 3.0 更為嚴格。色差問題通常源於薄膜透明度不足或紙板表面不均勻,需要在生產前進行試印校色。

表面平整度檢測使用平整度測試儀測量薄膜表面的凹凸程度。我們的標準是:表面凹凸度不得超過 0.05 mm。表面不平整通常源於覆膜壓力不均或紙板本身變形,需要檢查覆膜機的壓輥是否磨損或紙板是否受潮。

耐磨性檢測使用 Taber 耐磨儀模擬實際使用中的摩擦磨損。我們的標準是:在 500 次摩擦循環後,薄膜的光澤度損失不得超過 10%。耐磨性不足通常是薄膜品質不佳或覆膜附著力不足導致,需要檢查薄膜規格或調整覆膜參數。

我們還會進行老化測試,將覆膜成品放置在 60°C、相對濕度 90% 的環境中 72 小時,觀察薄膜是否有脫落、變色或起泡現象。這個測試能夠模擬禮盒在高溫高濕環境下的耐久性,確保成品能夠在各種環境條件下保持品質。

#覆膜工藝的成本控制與效率優化

覆膜工藝的成本主要由三部分組成:薄膜材料成本、加工成本與品質控制成本。合理控制這三部分成本,能夠在保證品質的前提下提升競爭力。

薄膜材料成本佔總成本的 40% 至 50%。不同品質的薄膜價格差異極大:普通 BOPP 光膜的價格約為每平方米 0.8 至 1.2 元,而高品質觸感膜的價格可達每平方米 2.5 至 3.5 元。我們通常會與薄膜供應商建立長期合作關係,通過批量採購降低單價。同時,我們也會定期評估不同供應商的薄膜品質,確保在成本與品質之間取得最佳平衡。

加工成本佔總成本的 30% 至 40%,主要包括設備折舊、能源消耗與人工成本。提升加工效率是降低成本的關鍵。我們通過優化覆膜參數,將覆膜速度從 20 米/分鐘提升至 25 米/分鐘,產能提升了 25%。同時,我們也引入了自動化檢測設備,減少人工檢測的時間與成本。

品質控制成本佔總成本的 10% 至 20%,主要包括檢測設備、不良品報廢與返工成本。降低不良率是控制品質成本的關鍵。我們通過建立完善的參數監控系統,實時監測覆膜溫度、壓力與速度,一旦發現參數異常立即調整,將不良率從 3% 降至 1% 以下。

我曾經處理過一個成本優化案例:某客戶要求在保證品質的前提下降低 15% 的成本。我們分析發現,客戶原本使用的是 25 微米厚的觸感膜,實際上 20 微米厚的薄膜已經能夠滿足品質要求。我們將薄膜厚度降至 20 微米,並優化覆膜參數以確保附著力不受影響。最終,我們成功將成本降低了 18%,同時保持了相同的品質水準。

覆膜工藝看似簡單,但其中的技術細節與品質控制要點極其複雜。選擇合適的覆膜工藝,不僅能提升禮盒的視覺效果與觸感體驗,還能有效控制成本與交期。對於採購方而言,了解覆膜工藝的技術原理與品質標準,能夠幫助他們選擇更可靠的供應商,避免因工藝問題導致的品質糾紛與損失。

相關閱讀:

外部參考: