去年第四季,我們接到一個來自跨國企業的緊急電話。他們的企業禮盒專案已經進入量產階段,第一批 5000 套禮盒即將完成生產。採購經理在電話中語氣輕鬆:「我們想安排第三方品質檢驗,應該很快吧?大概 1-2 天就能完成?」

兩週後,這批禮盒才完成品質檢驗並獲得放行。延誤導致客戶錯過了原定的產品發布會,不得不緊急調整活動流程。當我們事後檢討時,採購經理坦承:「我們以為品質檢驗只是『確認一下品質』,就像在辦公室裡檢查文件一樣簡單。沒想到會需要這麼久。」

這不是個案。在我擔任品質與合規顧問的十多年經驗中,「只是確認一下品質」是我最常聽到的一句話。採購團隊看到樣品品質沒問題,便理所當然地以為「量產品質檢驗」是一個「快速確認步驟」。但他們沒有意識到,品質檢驗對整個供應鏈的影響,遠比他們想像的複雜。

問題的核心不在於品質檢驗本身有多複雜,而在於採購團隊對「品質檢驗」的理解方式出現了偏差。當他們看到樣品品質符合要求時,大腦會自動認為「量產品質也會一樣好」。但實際上,樣品與量產之間,存在一個巨大的品質風險差距。而這個差距,在交期規劃中幾乎從未被納入考量。

讓我們從實務角度拆解這個決策盲點。

樣品品質與量產品質之間,存在一個採購團隊常忽略的事實:樣品是在「理想條件」下生產的,而量產是在「實際條件」下生產的。這兩者之間的差異,遠比大多數人想像的大。

當工廠製作樣品時,他們會投入最好的材料、最熟練的工人、最嚴格的品質控制。因為樣品的目的,是讓客戶確認「這個產品可以做到什麼程度」。工廠會花 2-3 天時間,仔細製作 5-10 個樣品,確保每個細節都符合要求。這個過程中,工廠有充足的時間檢查每個步驟、調整每個參數、修正每個瑕疵。

但當專案進入量產階段時,情況完全不同。工廠需要在 2-3 週內生產 5000-10000 套禮盒。產線需要快速運轉,工人需要在有限時間內完成大量工作,材料需要從不同批次採購。在這個過程中,品質變異是不可避免的。

第一個變異來自「材料批次差異」。企業禮盒的材料(紙板、紙張、油墨)是分批採購的。即使是同一供應商提供的材料,不同批次之間也會有細微差異。例如,第一批紙板的厚度可能是 1.2mm,第二批可能是 1.25mm;第一批油墨的顏色可能偏深藍,第二批可能偏淺藍。這些差異在樣品階段不會出現,因為樣品只用一批材料。但在量產階段,這些差異會累積,導致最終產品的品質不一致。

第二個變異來自「工人熟練度差異」。樣品通常由工廠最熟練的工人製作,他們對每個步驟都非常熟悉,可以精確控制每個參數。但在量產階段,產線需要動員更多工人,包括一些經驗較少的工人。這些工人可能在某些步驟上不夠熟練,導致品質出現偏差。例如,在貼合禮盒內襯時,熟練工人可以確保內襯完全對齊,但經驗較少的工人可能會出現 1-2mm 的偏移。

第三個變異來自「設備穩定性差異」。樣品製作時,工廠會使用狀態最好的設備,並且會在每個步驟後檢查設備狀態。但在量產階段,設備需要連續運轉 8-10 小時,期間可能會出現磨損、偏移或故障。例如,印刷機在連續運轉 5 小時後,印刷壓力可能會下降,導致印刷顏色變淺;模切機在連續運轉 8 小時後,刀片可能會變鈍,導致切割邊緣不夠銳利。

這三個變異疊加在一起,就形成了我所說的「樣品與量產之間的品質風險差距」。不是簡單的「樣品好,量產就好」,而是「樣品好,量產可能會有 5-10% 的品質偏差」。而這個偏差,在採購初期的交期規劃中,幾乎從未被納入考量。

當採購團隊規劃交期時,他們通常會假設「品質檢驗只需要 1-2 天」。這個假設基於一個隱含的前提:「品質檢驗只是快速確認一下,看看產品是否符合要求。」但實際上,品質檢驗的時間成本,遠比這個假設複雜。

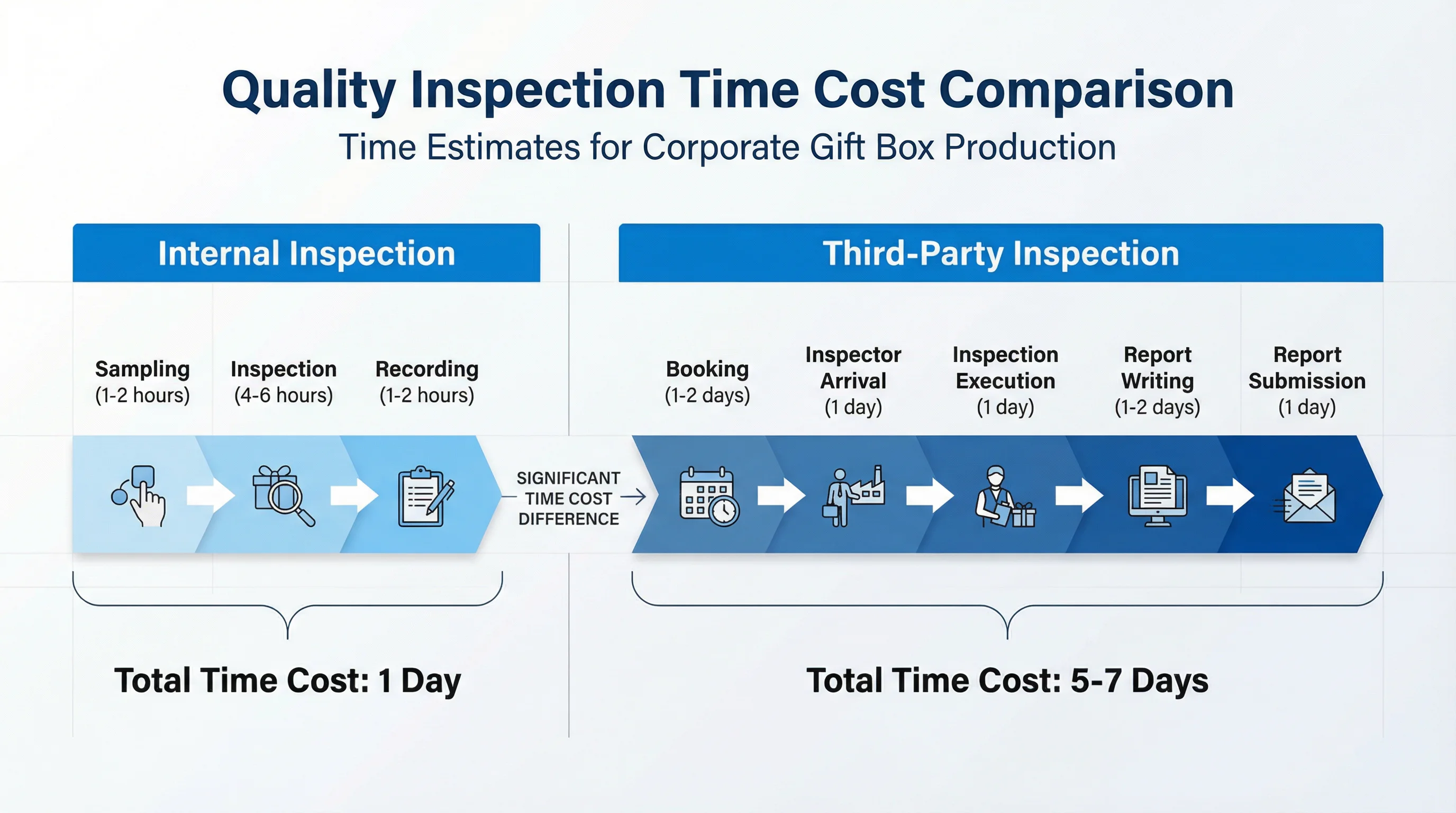

品質檢驗可以分為兩種類型:內部檢驗與第三方檢驗。內部檢驗是由工廠自己的品質團隊進行,通常在生產過程中或生產完成後立即執行。第三方檢驗是由獨立的品質檢驗機構進行,通常在生產完成後、貨物出貨前執行。這兩種檢驗的時間成本,差異巨大。

內部檢驗的時間成本相對較低。因為工廠的品質團隊就在產線旁邊,可以隨時檢查產品品質。一個典型的內部檢驗流程包括:抽樣(1-2 小時)、檢查(4-6 小時)、記錄(1-2 小時)。總共約 1 天。如果發現品質問題,工廠可以立即調整產線,重新生產不合格的產品。

但第三方檢驗的時間成本,遠高於內部檢驗。因為第三方檢驗機構不在工廠內部,需要提前預約、安排檢驗員到現場、執行檢驗、撰寫報告、提交報告。一個典型的第三方檢驗流程包括:預約(1-2 天)、檢驗員到現場(1 天)、執行檢驗(1 天)、撰寫報告(1-2 天)、提交報告(1 天)。總共約 5-7 天。

更隱蔽的是,第三方檢驗的時間成本,還取決於「檢驗機構的排程」。如果檢驗機構的排程已滿,你可能需要等待 3-5 天才能預約到檢驗員。如果檢驗機構位於不同城市,檢驗員可能需要 1-2 天才能到達工廠。這些等待時間,在採購初期的交期規劃中,幾乎從未被納入考量。

我曾經處理過一個案例,客戶在量產完成後要求第三方檢驗。當我們告知「檢驗需要 7 天」時,客戶非常驚訝:「為什麼需要這麼久?不就是檢查一下產品嗎?」事後檢討時,我們發現客戶誤以為「第三方檢驗」就像「內部檢驗」一樣快速,只需要 1-2 天。他們沒有意識到,第三方檢驗需要預約、等待、執行、報告,每個步驟都需要時間。

這個案例揭示了一個關鍵洞察:品質檢驗的時間成本,不取決於「檢驗內容有多複雜」,而取決於「檢驗類型與檢驗機構的排程」。同樣是檢查 5000 套禮盒,內部檢驗可能只需要 1 天,第三方檢驗卻需要 5-7 天。這個 5-7 倍的時間差,是採購團隊最容易忽略的風險。

當品質檢驗發現問題時,採購團隊面臨的不只是「重新生產」的時間成本,還有「返工流程」的連鎖反應。返工不是簡單的「重新做一次」,而是一個涉及多個環節的複雜流程。

第一個環節是「問題確認與分析」。當品質檢驗發現問題時,工廠需要確認問題的根本原因。是材料問題?工藝問題?設備問題?還是人為失誤?這個確認過程通常需要 1-2 天,因為工廠需要檢查材料批次、檢查設備狀態、檢查工人操作記錄。

第二個環節是「返工方案制定」。確認問題原因後,工廠需要制定返工方案。是全部重新生產?還是只返工不合格的部分?如果是部分返工,如何確保返工後的產品與原產品一致?這個方案制定過程通常需要 1-2 天,因為工廠需要評估返工的可行性、成本與時間。

第三個環節是「返工執行」。制定方案後,工廠需要執行返工。這個過程的時間,取決於返工的複雜度。如果只是重新印刷,可能只需要 3-5 天;如果需要重新製作模切模具,可能需要 5-7 天;如果需要重新採購材料,可能需要 7-14 天。

第四個環節是「返工後的品質檢驗」。返工完成後,工廠需要重新執行品質檢驗,確保返工後的產品符合要求。這個檢驗過程,與第一次檢驗相同,可能需要 1 天(內部檢驗)或 5-7 天(第三方檢驗)。

這四個環節疊加在一起,就形成了我所說的「返工流程的連鎖反應」。不是簡單的「重新做一次就好」,而是「確認問題 → 制定方案 → 執行返工 → 重新檢驗」,每個環節都需要時間。最終,一個「簡單的品質問題」,可能導致 1-2 週的延誤。

更隱蔽的是,返工流程還會影響「產線排程」。當工廠需要返工時,產線需要暫停當前的生產,切換到返工模式。這個切換過程,不僅需要時間,還會影響其他客戶的訂單。例如,如果你的訂單需要返工 5 天,產線就需要暫停 5 天,這 5 天內其他客戶的訂單就無法生產。結果就是,你的返工不僅影響你自己的交期,還可能影響其他客戶的交期,進而影響工廠的整體排程。

我曾經遇到一個客戶,他們在量產完成後發現禮盒的印刷顏色偏淺。當我們告知「返工需要 10 天」時,客戶非常驚訝:「為什麼需要這麼久?不就是重新印刷一次嗎?」事後檢討時,我們發現客戶誤以為「返工」就像「重新印刷」一樣簡單,只需要 2-3 天。他們沒有意識到,返工需要確認問題、制定方案、執行返工、重新檢驗,每個環節都需要時間。

採購團隊常犯的另一個錯誤,是將「樣品審批」視為「品質鎖定點」。他們的思維邏輯是:客戶已經審批了樣品,品質就應該不會再有問題了。但實際上,「樣品審批」和「品質鎖定」之間,還有一個巨大的品質風險差距。

樣品審批的目的,是讓客戶確認「設計的視覺效果」和「產品的品質標準」。客戶看到樣品後,會檢查顏色是否正確、印刷是否清晰、材料是否符合要求、結構是否穩固。如果一切都符合預期,客戶會說「可以了,可以量產了」。這個審批,只代表客戶對「樣品」感到滿意,但不代表客戶承諾「量產品質會與樣品一致」。

問題在於,樣品與量產之間,存在一個「品質變異風險」。在量產階段,材料批次會變化、工人熟練度會變化、設備穩定性會變化。這些變化,都可能導致量產品質與樣品品質不一致。而這個不一致,在採購團隊的交期規劃中,幾乎從未被納入考量。

為什麼客戶會在樣品審批後才發現品質問題?原因有很多。可能是客戶的品質團隊在看到量產品後,突然發現「顏色與樣品不太一樣」;可能是客戶的法務團隊在審查量產品後,發現「印刷清晰度不符合要求」;可能是客戶的市場團隊在看到量產品後,決定「需要調整包裝設計」。這些問題,在客戶看來都是「品質不符合要求」,但在工廠看來,都是「量產條件與樣品條件不同」導致的正常變異。

更隱蔽的是,很多採購團隊在樣品審批時,沒有明確告知客戶「品質變異範圍」。他們只會說「請確認樣品」,但不會說「量產品質可能會有 ±5% 的變異」。結果就是,客戶誤以為「量產品質會與樣品完全一致」,直到量產完成後才發現「原來會有差異」。

我曾經處理過一個案例,客戶在量產完成後發現禮盒的顏色比樣品淺。當我們告知「這是正常的批次變異,在 ±5% 的容許範圍內」時,客戶非常驚訝:「為什麼會有變異?樣品明明是這個顏色。」事後檢討時,我們發現客戶誤以為「樣品審批」就等於「品質鎖定」,量產品質會與樣品完全一致。他們沒有意識到,量產條件與樣品條件不同,品質變異是不可避免的。

這個案例揭示了一個關鍵洞察:「品質鎖定點」不應該設在「樣品審批」,而應該設在「量產前的品質標準確認」。你需要在樣品審批時,明確告知客戶:「量產品質可能會有 ±5% 的變異。如果變異超過這個範圍,我們會進行返工。請確認這個變異範圍是否可接受。」只有這樣,客戶才能在樣品審批時,理解品質變異的風險,而不是在量產完成後才提出異議。

如果你希望避免品質檢驗導致的交期延誤,最有效的方法不是「跳過品質檢驗」,而是「在交期規劃中預留品質檢驗與返工緩衝時間」。這個緩衝時間應該在專案啟動階段就明確規劃,並且在每個階段都重複確認。

第一步是「在專案啟動時明確品質檢驗類型」。在與客戶簽訂合約或確認訂單時,你需要明確告知:「我們會進行內部品質檢驗,需要 1 天。如果你需要第三方品質檢驗,需要額外 5-7 天。請確認你需要哪種檢驗類型。」這個告知,不是為了嚇唬客戶,而是為了讓客戶理解「品質檢驗的時間成本」。

第二步是「在交期規劃中預留品質檢驗時間」。很多採購團隊在規劃交期時,會將品質檢驗時間壓縮到最短——例如「1 天完成品質檢驗」。但實際上,品質檢驗時間應該根據檢驗類型預留足夠的時間。一個合理的品質檢驗時間,應該包括:內部檢驗(1 天)或第三方檢驗(5-7 天)。這個時間看起來很長,但它能確保品質檢驗順利完成,而不是在量產完成後才發現「原來檢驗需要這麼久」。

第三步是「在交期規劃中預留返工緩衝時間」。即使你已經預留了品質檢驗時間,實務中仍然可能出現品質問題。這些問題無法完全避免,但你可以透過預留返工緩衝時間來降低影響。一個合理的返工緩衝時間,應該是「量產時間的 20-30%」。例如,如果量產需要 3 週,那麼返工緩衝時間應該是 4-6 天。這個緩衝時間,可以吸收小規模的品質問題,而不會影響整體交期。

第四步是「在樣品審批時明確品質變異範圍」。在客戶審批樣品時,你需要明確告知:「量產品質可能會有 ±5% 的變異。如果變異超過這個範圍,我們會進行返工。請確認這個變異範圍是否可接受。」這個告知,可以避免客戶在量產完成後才提出「品質不符合要求」的異議。

最後,你需要在交期規劃中預留「第三方檢驗預約時間」。即使你已經預留了品質檢驗時間,實務中仍然可能出現檢驗機構排程已滿的情況。這些情況無法完全避免,但你可以透過提前預約來降低影響。一個合理的預約時間,應該是「量產完成前 1-2 週」。例如,如果量產預計在 11 月 15 日完成,那麼你應該在 11 月 1 日就開始預約第三方檢驗機構。這個提前預約,可以確保檢驗機構有足夠的時間安排檢驗員,而不會因為排程已滿而延誤。

讓我分享一個真實案例,來說明這些決策盲點在實務中如何影響專案。

去年,一家跨國企業計劃在年底舉辦一場大型客戶答謝活動,需要訂製 8000 套企業禮盒。他們在 10 月初聯繫我們,要求在 12 月 15 日前交貨。採購經理在計算交期時,使用了以下假設:

- 設計與打樣:2 週

- 量產:3 週

- 品質檢驗:1 天

- 海運:2 週

- 清關:1 週

- 配送:3 天

總計約 8 週,加上 1 週緩衝,他們認為 10 月初啟動專案「時間很充裕」。

但他們忽略了一個關鍵因素:品質檢驗的時間成本。在專案進行過程中,客戶要求進行第三方品質檢驗,以確保產品符合當地市場的品質標準。

第三方品質檢驗的流程如下:

- 預約檢驗機構(11 月第二週):由於檢驗機構的排程已滿,我們需要等待 3 天才能預約到檢驗員。

- 檢驗員到現場(11 月第三週):檢驗員從另一個城市前往工廠,需要 1 天。

- 執行檢驗(11 月第三週):檢驗員在工廠執行檢驗,需要 1 天。

- 撰寫報告(11 月第三週):檢驗員撰寫檢驗報告,需要 2 天。

- 提交報告(11 月第四週):檢驗機構提交報告給客戶,需要 1 天。

總共花了 8 天。

更糟的是,檢驗報告發現部分禮盒的印刷顏色偏淺,不符合客戶的品質標準。工廠需要進行返工:

- 問題確認與分析(11 月第四週):工廠檢查材料批次與設備狀態,確認問題原因,需要 2 天。

- 返工方案制定(11 月第四週):工廠制定返工方案,決定重新印刷不合格的禮盒,需要 1 天。

- 返工執行(11 月第四週 - 12 月第一週):工廠重新印刷不合格的禮盒,需要 5 天。

- 返工後的品質檢驗(12 月第一週):第三方檢驗機構重新執行檢驗,需要 3 天(因為已經預約過,所以不需要等待)。

總共花了 11 天。

這兩個環節(第三方檢驗 + 返工)總共導致專案延誤了 19 天(8 + 11)。加上原本的 8 週交期,實際交期變成了 10.7 週。結果,貨櫃在 12 月 22 日才抵達目的港,錯過了原定的活動日期。客戶不得不將活動延後到 1 月初,並且緊急調整活動流程。

事後檢討時,採購經理坦承:「我們以為品質檢驗只是『確認一下品質』,沒想到會需要這麼久。而且我們完全沒有預留返工緩衝時間,一旦發現品質問題,整個專案就延誤了。」

這個案例揭示了一個普遍現象:採購團隊在規劃交期時,往往基於「理想狀態」下的時間假設,而忽略了「實際狀態」下的變數。他們會假設「品質檢驗只需要 1 天」、「量產品質與樣品品質一致」、「不會有品質問題」。但實際上,品質檢驗(特別是第三方檢驗)可能需要 5-7 天,量產品質可能會有 5-10% 的變異,品質問題是常態而不是例外。如果你在交期規劃中沒有預留品質檢驗與返工的緩衝時間,那麼任何一次品質問題,都可能導致整個專案延誤。

當你聽到客戶說「只是確認一下品質」時,你應該如何理解它?

這不是一個「1-2 天的快速確認」,而是一個「可能需要 5-7 天的品質檢驗流程」。它不僅涉及檢驗本身,還涉及預約、等待、執行、報告。每個環節都需要時間,而且這些時間不是並行的,而是串行的。

採購團隊常犯的錯誤,是將「品質檢驗」視為「最後確認步驟」,忽略了它對「整體交期」的影響。他們看到樣品品質沒問題,便理所當然地以為「量產品質也會一樣好」。但實際上,品質檢驗的複雜度,不取決於「樣品品質有多好」,而取決於「檢驗類型與檢驗機構的排程」。

這種思維轉變,聽起來很簡單,但在實務中卻很難做到。因為它要求你放棄「品質檢驗只是快速確認」的假設,轉而擁抱「品質檢驗需要時間與緩衝」的現實。你不能再說「我們只需要 1 天檢驗」,而要說「我們需要 5-7 天進行第三方檢驗,並且預留 4-6 天的返工緩衝時間。一旦發現品質問題,返工可能需要 1-2 週。」

這種思維轉變的好處是,它能幫助你建立更可靠的交期規劃。當你在專案啟動時就明確預留「品質檢驗與返工緩衝時間」,並且在每個階段都重複確認,你就能避免那些看似「意外」但實際上「可預見」的延誤。而當客戶在樣品審批時就理解品質變異的風險時,你會發現專案進行得更順利——不是因為運氣好,而是因為你從一開始就設定了正確的預期。

品質檢驗不是一個「快速確認步驟」,而是一個「需要時間與緩衝的品質保證流程」。它的時間成本取決於檢驗類型(內部 vs 第三方)與檢驗機構的排程,從內部檢驗的 1 天,到第三方檢驗的 5-7 天。採購團隊需要做的,不是「跳過品質檢驗」,而是「在交期規劃中預留品質檢驗與返工緩衝時間」。只有這樣,你才能在品質問題發生時,避免那些看似「意外」但實際上「可預見」的延誤。而當你需要規劃企業禮盒的整體生產時程時,品質檢驗與返工緩衝應該是交期規劃中不可或缺的一環。